随着生产制造技术和产品的快速发展,3C电子产品的制作周期不断变短,用户体验和要求越来越高,制造环节中的人工成本也越来越高。为了强力管控产品质量、提高生产效率,电子产品出货前的功能性能测试是出厂前必不可少的环节,但目前工厂测试都是依靠人工作业,劳动强度高,效率低,判定标准模糊、误判率高。针对这些问题,本文推出了基于机器视觉与工业机器人应用技术的3C产品无人化智慧生产检测线。

项目概述

本设备比传统的人工检测,可减少手工测试过程容易出现的误判、漏测现象,也大大节省了人工费用和时间成本,我们全部采用工业级的精密部件代替人工,采用数字化,使每个产品检测都标准化,达到国际先进水平。并且国内的3C电子产品检测技术水平相对较低,一般为单一功能的测试,缺乏系统、集成的测试技术。3C产品无人化智能测试生产线具有系统集成的特点,满足智能终端设备制造商的高效率、精准测试率、低人力成本的要求。大大提高我国高精度仪器仪表等的整体水平,是我国能够在电子产品制造领域具有更大优势,具有更大话语权。使我国的生产力和科学技术水平大大提高。项目产品及其技术符合《高端装备制造业“十二五”发展规划》、《深圳市机器人、可穿戴设备和智能装备产业发展规划(2014—2020年)》等社会和科技发展的有效需求。

3C产品无人化智能测试生产线可搭载MMI、LCD、CAMERA、SENSOR、AUDIO、耦合等测试仪,实现移动终端(手机、平板电脑)整机产品的全自动无人化测试。通过机器视觉与工业机器人相结合,实现对被测产品的移载与分选;通过自主开发的中央管理系统以及模块化设计理念,实现整线生产作业的柔性化配置,智能化声光报警等功能;上下料模块可与AGV小车对接;系统软件可与MES系统对接。手机整机测试设备和自动取放料设备、自动贴膜机、自动螺丝机、AGV自动上料搬运、自动仓储相结合等采用智能化主控软件实现手机整机测试的无人化、自动化、智能化。

手机整机无人测试系统以计算机为中央控制系统,采用星形拓扑的方式与外部各模块联接,并采用工业化标准的通讯模式进行通讯,形成了集中管理分布控制的系统构建,实现无人化测试。改变了以往依赖人工测试,人员消耗量大,人力管理成本高,产品质量难把控的痛点。

我司研发设备3C产品无人化智能测试生产线可以快速适应产品生产切换、高精度和高准确度的检测出产品的性能和特性指标、同时方便与机器人配合,实现全自动化生产。

本设备必能加快深圳市传统产业智能化升级步伐,支持传统产业制造过程、制造工艺的智能化提升,实现企业在关键生产环节生产自动化和智能化,大幅提高生产效率。有助于推动信息化和数字化技术的在电子信息产业的深度结合应用,促进自动化工厂的发展。

项目预期解决的重大问题

1.通过与AGV对接以及自主研发的线体管理软件,为客户提供手机在出货检验阶段的一站式测试解决方案,全线由工业机器人完成全部作业。

2.通过机器视觉引导,使工业机器人能够准确抓取物料,并有效识别产品标识。

3.实现自动化测试线体内,各单元的动态适配,物料分选,打造柔性管理系统。

4.可与客户MES系统进行对接,实时汇报设备动态信息。

5.实现智能化声光报警体系,设备运行信息智能监控,系统异常智能处理。

项目实施对行业的影响和带动作用

现在的手机整机功能测试多为半自动独立设备对单一测试项的测试,这些半自动独立测试设备有LCD测试机、Sensor测试机、音频测试机、Camera测试机、耦合测试机等。这些半自动独立测试设备的缺点为只能测试某一功能测试项、测试时间长、自动化程度低、人工成本高。针对上述问题,本产品能灵活整合各半自动独立测试设备以实现手机整机测试过程中对手机整机进行快速的全自动无人化混合测试(包括LCD测试、Sersor测试机、音频测试、Camera测试、藕合测试机等),本产品能提高产能、实现全自动无人化即全自动物料移载(包括物料载具、与AGV自动化送料小车自动衔接、全自动上下料、不同测试工站间全自动物料移栽、物料全自动定位、机器人全自动物料抓取放于测试单机测试工位、全自动良品与不良品分选)、能满足兼容并完成多款手机或平板电脑整机各功能的测试要求,还能根据产能及测试时间可快速增加某工站,以达到需求,各工站需模块化设计,维护方便,可快速增加减少工站。

社会效益:1.打破国外技术垄断,创建本土品牌,提升企业国际竞争能力

我司自己研发的3C产品无人化智能测试生产线将依靠强大的检测功能、简单的操作方式以破竹之势冲进市场,在以不破坏市场经济的情况下,将用较低的价格先获得一部分市场份额,挤走国外垄断技术行业,创建本土品牌,提升企业国际竞争能力,打造深圳手机测试软件行业的“实验室”。

2.促进国内市场健康发展,激发同行技术创新,带动智能装备行业进步

促进行业市场健康地发展,国内的手机市场占有率大,本项目的研发,激发同行厂商的技术创新,从而带动我国智能装备行业的发展进步。

3.有助于增加就业机会,促进上下游就业

可增加相应的就业岗位。本项目的实施,并根据就近两年的产品市场需求情况,可为我司增加20个就业岗位。本项目产品畅销于全国,可为我司增加7~8倍的上下游产业及产品周边产业的就业岗位。

4.解决行业内日益上涨的人力成本和人力缺口,行业生产技术水平得到显著提高。本项目解决不断上涨的人力成本和人力缺口,制约手机智能装备制造行业的最大问题,解决了手机生产环节中最重要、消耗人力最多的工位,解决了各个厂商人力成本一个大难题。国外企业在本领域内有一定的技术优势,但高昂的运营费用和售价成为其不可逾越的鸿沟。所以3C产品无人化智能测试生产线的市场需求将呈现不断增长的趋势,同时,手机制造业的生产技术水平将得到显著提高。

项目技术路线和创新点

1.将各测试项即各测试单机灵活布局规划衔接(即能根据产能及测试时间,快速增加某工站,以达到需求,各工站需模块化设计,维护方便,需可快速增加减少工站)技术;

2.全自动物料移载(包括物料载具、与AGV自动化送料小车自动衔接、全自动上下料、不同测试工站间全自动物料移栽、物料全自动定位、机器人全自动物料抓取放于测试单机测试工位),全自动品分选技术(主要包括良品与不良品分选);

3.兼容多款产品,根据产品型号可快速切换设备参数技术;

4.系统启动智能检查硬件环境技术;

5.智能化声光报警体系技术;

6.每小时产能统计技术;

7.设备运行信息智能监控技术;

8.系统异常智能处理技术;

9.系统运行历史数据保存技术。

优势介绍

1.减少人力:目前国内大概有4000条生产线,每条产线需安排10人来检测智能终端的整体功能,测试结果缺乏稳定性和准确性,我们的设备可以使用机械手自动上下料,无需人工参与,这样可以大大减少员工数量,在用工日益紧张的今天,大力发展自动化产业无疑将是必须的道路。

2.提高质量:全自动化测试线,测试过程无需人工干预,机器自动进行检测,自动进行判断,自动分析,分析结果全部出现在显示器上,包括PASS和FAIL,以及测试进度,测试机台数量,测试不良原因等,全程无需人为干预,实现了自动化生产,这样可以保证产品的一致性及高质量产品的产出。

3.相比传统的人工检测,可减少手工测试过程容易出现的误判、漏测现象,也大大节省了人工费用和时间成本,我们全部采用工业级的精密仪器代替人工,使每个产品检测都标准化,达到国际先进水平。

4.柔性化测控设计:可以快速切换生产机型,满足多样化、定制化、小批量的生产模式。也可根据测试要求,个性化调整测试工位,满足测试客户厂商具体的生产要求。

技术特点

1.系统原理简介

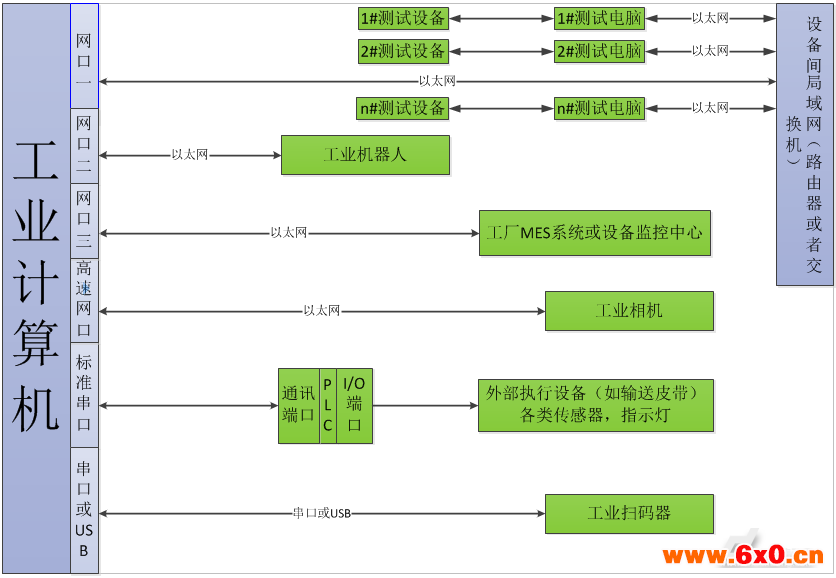

无人化测试线,以工业计算机为指挥中心,采用星形拓扑的方式与外部各模块联接,并采用工业化标准的通讯模式进行通讯,形成了集中管理分布控制的系统构建,实现对电子及通讯产品的诸如功能测试、射频测试、校准测试等工序的无人化作业。改变了以往依赖人工测试,人员消耗量大,人力管理成本高,产品质量难把控的痛点。

四大关键技术如下:

自主研发功能测试技术

工业机器人应用技术

自主研发柔性化生产线管理技术

自主研发视觉引导技术

2.硬件接口,见下图。

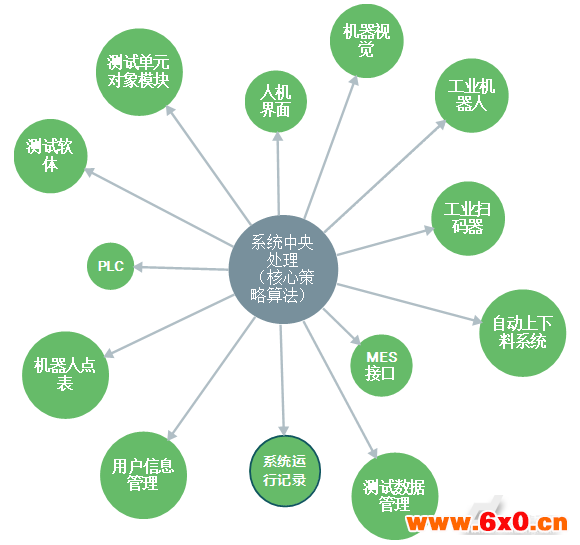

3.软件模块,见下图。

4.视觉引导工具,见下图。

应用领域

无人化智能测试生产线可搭载MMI、LCD、CAMERA、SENSOR、AUDIO、耦合等测试设备,实现移动终端整机产品的全自动无人化测试.除手机领域外,该系统还可运用在物联网领域、智能音响领域、电池新能源领域、智能家居、以及汽车模块领域等。

目前国内的3C电子产品检测技术水平相对较低,一般为单一功能的测试,缺乏系统集成的测试技术。3C产品无人化智能生产检测线具有系统集成的特点,能满足智能终端设备制造商高效率、精准测试率、低人力成本的要求。并能支持传统产业制造过程、制造工艺的智能化提升,实现企业在关键生产环节生产自动化和智能化,大幅提高生产效率。有助于推动信息化和数字化技术在电子信息产业深度结合应用,促进自动化工厂的发展壮大,使我国能够在电子产品制造领域具有更大优势和更大话语权,使我国的生产力和科学技术水平大大提高。

QQ交流群

QQ交流群