试验条件

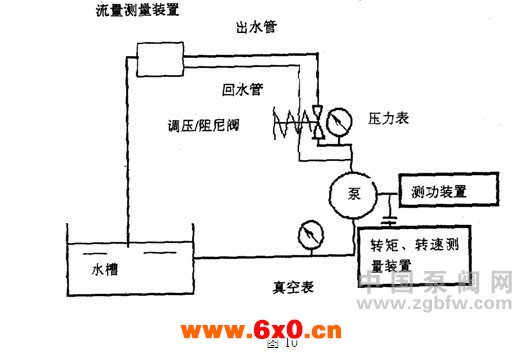

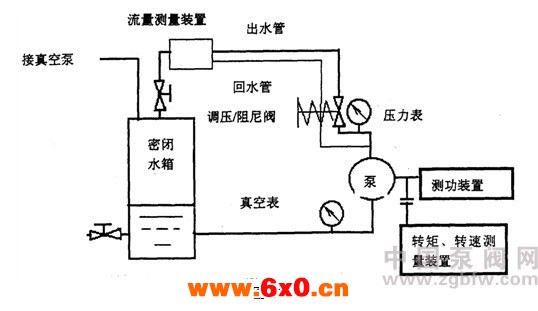

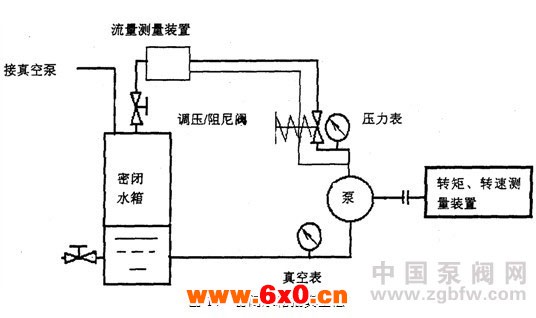

采用开放式或封闭式试验系统,如图10、图11。

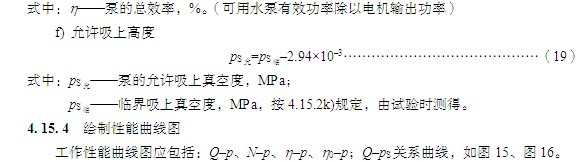

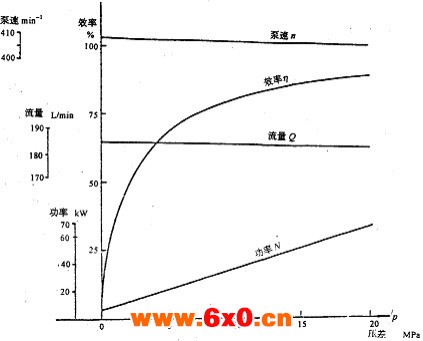

室内试验指在额定转速和吸入条件下测出流量Q、功率N、总效率 随压力p的变化关系。并绘制出Q–p、N–p、–p、0–p等工作性能曲线;测定泵的吸入性能,并绘制Q–pS(pS为吸上真空度)性能曲线。

泵试验前应试运转。

泵在额定转速下进行试验。在用交流电机或因设备等原因不能在额定转速下试验时,允许试验转速在额定转速的3%之内,试验结果应换算为额定转速。

测量用仪器、仪表的系统误差应保证测定量的测量误差不大于下表的规定。

测 定 量 | 允 许 误 差 范 围 % | |

型式和抽查试验 | 出厂试验 | |

转速 r/min | ±0.5 | ±1.0 |

压力 MPa | ±1.0 | ±2.5 |

流量 L/min | ±2.0 | |

泵输入功率 kW | ±2.5 | |

a) 根据仪器设备条件分别按图10或图11连接各仪表、装置。

b) 试前先记录所试验的泵、管路、工作液体及环境条件等原始资料,记入表15各栏中(干湿泡温度计误差0.5℃,气压计误差26.7 Pa)。

c) 泵试验时,在最大压力区间调节出水压力,测量点不得少于7点。也可以将测量点分得更细,但测点应均布在性能曲线上。

d) 试验时,对于每一排出压力下的流量、转速、功率、吸入压力、排出压力等参数,应同时测量和记录;如用计算机采样时各参数的采样应同步进行。

e) 流量的测定可以采用流量计法、质量法或容积法。采用质量法和容积法用手动操作时,向容器内注入和注完液体的动作要快,两次操作时间不超过0.5 s,向容器内注入液体的时间应在1 min以上,秒表的读数要精确到0.1 s。也可以在计时装置或计数装置与流量计、容器液位测定装置、液流换向装置之间用电器或机械联锁,以保证两者同步。测量的时间t与水量q分别记入表15的3栏和4栏内。

用质量法测定时,衡器的感量应小于被测质量的0.5%。

用容积法测定时,容器标定的相对极限误差不大于0.5%。

采用流量计法测量时,应保证进入节流装置的液流是稳定流。

用容积法、质量法和数字流量计测量流量时,时间间隔至少20 s。

f) 出水口压力采用压力传感器或压力表测定。

压力指针的示度应在压力表刻度的1/3~2/3范围内。

压力表和泵的测压孔的连接管连接时,应完全排除空气,再读仪表示值。

压力表的指针摆动剧烈时,连接管间可装阻尼阀,压力波动值小于5%时,读其摆动范围2/3处的指示作为测量值pW,记入表15。

g) 吸入口的真空度用真空表或液柱(其刻度不大于1 mm)测定。连接管内允许充气,但不得存水,测得pB,记入表15。

h) 测压孔应靠近泵的进口和出口处,测压孔直径为3~5 mm,孔与管的内壁面垂直,孔周围应平坦,边缘无毛刺。

i) 转速测量用测速仪,测功机转速n1和泵的转速ni,记入表15的1、2栏内。

j) 功率用天平式测功机或转矩转速传感器及转矩转速显示仪测定:

——用转矩转速传感器及转矩转速显示仪时,必须注意传感器的量程、安装精度、零点调整及相应系数的设置;

——用天平式测功机时,其使用范围不小于测功机额定功率的1/3;当天平的力臂L为0.716 m时,灵敏度荷重,当电机功率小于10 kW时,不大于10 g;当电机功率10~20 kW时,不大于20 g。力臂长度公差每1000 mm不超过1 mm,将测定值p(即p–p0)值记入表15。

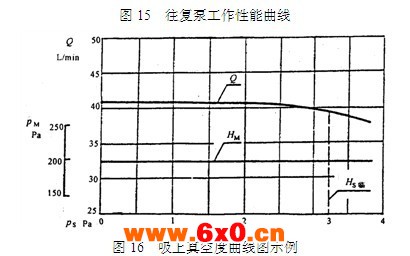

k) 泵的吸入性能试验,在额定的出水压力和转速下,测定流量和吸上真空高度的关系。试验时应逐渐提高真空度,而不得逐渐减少真空度,且不能中断。

对每一吸上真空度(pS)测出流量、出水压力,试验点不少于7个,并在接近最大吸上真空高度时各点间隔应密一些,测定结果记入表16。

当流量比正常吸上减少3%时(柱活塞泵),是泵的最大临界吸上真空度(pS临),再由此确定泵的允许吸上真空度(pS允),并换算为允许吸上高度H。

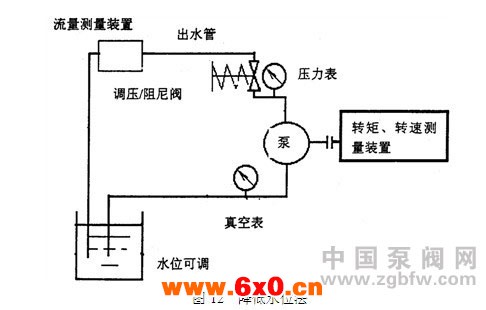

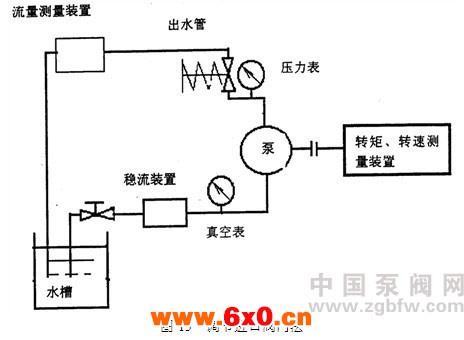

改变真空度可用降低水位法、调节进口阀门和密闭水箱抽真空等三种方法,如图12~图14。改变其进水状况,从而改变吸上真空度。在用调节进口阀门时必须在阀门与泵之间设置稳流装置。

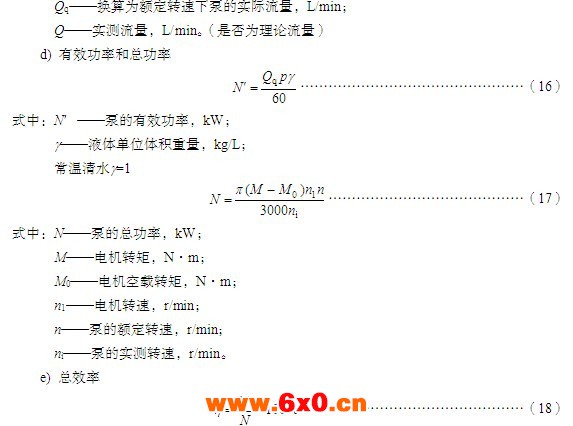

参数计算

压力

p=pM+pS………………………………………………(13)

当进口压力小于大气压时(真空情况)pB(即pS)取正值;当进口压力大于大气压时(灌注情况)pB取负值。

式中:p——全压力,MPa;

pM——出水压力,MPa;

pB——吸水压力,MPa。

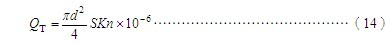

b) 流量

式中:QT——泵的理论流量,L/min;

d——柱塞直径、活塞直径,mm;

S——行程,mm;

K——缸数;

n——泵的额定转速,r/min。

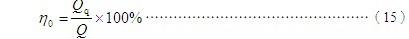

c) 容积效率

打赏

免责声明:

本站部份内容系网友自发上传与转载,不代表本网赞同其观点;

如涉及内容、版权等问题,请在30日内联系,我们将在第一时间删除内容!

QQ交流群

QQ交流群