摘要:本文旨在介绍EP3E伺服驱动器在SCARA机器人上的应用,同时为客户提供一套完整的基于POWERlink总线的机器人电控系统解决方案。

SCARA机器人是桌面型的4关节机器人的机型,广泛应用于金属加工行业的上下料、电子产品行业的点胶、涂胶与搬运、玻璃行业的搬运与组装。虽然国内机器人处于快速的发展中,但国内的SCARA机器人大多都是采用脉冲方式控制,一个运动控制单元只可以完成单个SCARA机器人的控制,无法完成SCARA机器人各轴的状态监视与控制。

本次项目所使用的SCARA机器人,具有结构紧凑,生产效率高,精度高,过载能力强等特点。该项目用于自动点胶生产线,同时也适用于点胶工艺,激光切割,焊锡等场合。

1、客户需求

客户要求SCARA机器人具备较高的加工速度,以及较高自动化水平,能够自动完成产线的上料、下料等功能,同时要求高稳定性。此外,客户还要求能够通过远程访问来实时查看机器人的工作状态。

2、系统设计方案

通过对客户需求的深入分析,我们为客户设计了“B&R的X20控制器+EP3E伺服驱动器”的电控解决方案,如图2所示。

1、融合MC,CNC,robotics的X20运动控制系统

基于X20的运动控制解决方案:利用通用运动控制技术设计平台,通过POWERlink总线技术将机器人、CNC、多轴运动和单轴定位组成一个系统。可以将复杂的路径信息应用到机床和生产机械中;还可以实现控制多轴的关节机器人,进行复杂的3D图CNC加工;借助实时操作系统,运动控制循环时间可达400μs,CNC、PLC、I/O和驱动器可至微秒级高精度同步;同一处理器处理运动控制和逻辑控制,CNC和PLC同步运行任务。

X20的软件框架如图3所示,所支持的CNC技术包括:

支持标准DIN66025的标准语言,支持客户自定义解释语言;

每个系统拥有8个CNC通道,每个CNC通道插补最多15个轴参与,每个CNC通道非插补不限制轴数;

各路径段具有“程序段预读”功能,优化运动轨迹,可以实时更改速度倍率;

自动切线刀具向导,广泛应用于皮革切割、玻璃切割等行业;

沿轮廊反向运动,广泛应用于激光切割、水切割等行业;

二十余种多轴运动转换,支持客户自定义坐标变换;

单向和双向螺距误差补偿和反向间隙补偿,支持直角坐标系的轴偏移补偿;

所有技术功能:铣、磨、切割、焊接、搬运、包装、木工、红木、石材、大理石、玻璃切割等行业。

2、EP3E高性能伺服驱动器

EP3E是国内首家通过EPSG组织(The Ethernet POWERlink Standardization Group)的一致性测试的产品,因此可以很好的与X20控制器进行配合;EP3E内置的电流环、速度环、位置环的控制周期分别为50μs、100μs、100μs;可以支持17bit的单圈与多圈编码器,以及20bit的单圈与多圈编码器;支持实时以太网总线的抖动同步调整技术,可以充分满足MC、CNC、robotics对于动态响应和同步性的要求。

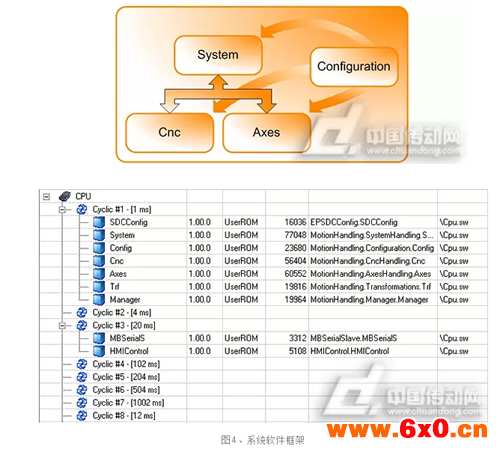

3、系统软件框架

系统软件由Configuration、System、CNC以及Axes等模块组成:Configuration模块负责整个系统的配置工作;System负责系统状态机;CNC和Axes分别负责插补通道状态机和轴状态机。为实现完整的机器人软件功能,系统软件还包括如坐标变换、伺服通讯及人机界面通讯等功能。

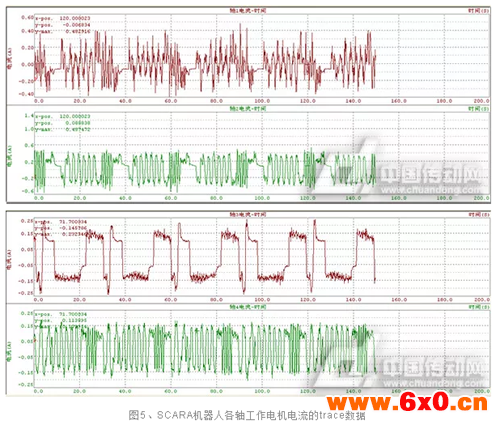

在实际测试过程中,系统用了极短的时间就调试成功。

QQ交流群

QQ交流群