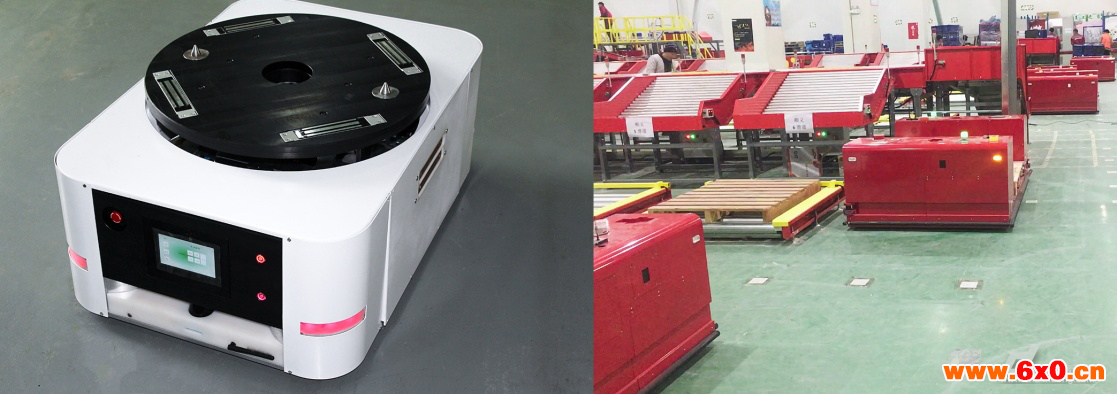

佳顺智能AGV拥有多系列产品,磁导航车,激光导航车、惯性导航车、二维码导航车、SLAM导航等。

(一)激光导航AGV

主要优势在于定位精确,行驶路径可灵活多变,能够适合多种现场环境,可以通过软件随时修改行车路线,施工更简单方便,它是目前国外优先采用的先进导引方式。

其主要特点为:定位精准误差<±10MM;可实现托盘举叉,举升高度可达到2.9m;地面要求无需任何定位设施维护方便;路径多变、行驶路径多变能适应多种现场环境(物料庞大且重量较大,人工搬运困难;车间地面不适合铺设磁条;物料搬运精度要求高;机械化搬运可24h不间断工作)

(二)二维码导航AGV

它是公司最新研发的一款用于智能物流AGV,使用惯性导航控制,二维码标签辅助纠偏,无需地磁条,项目实施方便,运行占用空间小。它使用双轮差速驱动,不用调头即可实现360度旋转前进功能。速度可达60米/分,24小时不间断工作且实时数据传输监控,满足快节奏生产要求。可广泛应用于物流行业。

其主要特点体现在占地小、动作灵活、精度高、速度快、可自由规划路线;地面无需铺设磁条;原地旋转,无需调头,节省空间;与仓库管理系统相连,实时更新物料状况及所在地标位置。,主要运用于仓储物流行业的货物分拣搬运及较为狭窄空间里的物料搬运。

佳顺智能所有系列AGV一般配备有装卸机构,可以与其他物流设备自动接口,实现货物和物料装卸与搬运全过程智能自动化。此外,佳顺智能AGV还具有清洁生产的特点,并依靠自带的蓄电池提供动力,运行过程中无噪声、无污染,可以应用在要求工作环境清洁的场所。

智能化技术适用的行业及成功案例分享

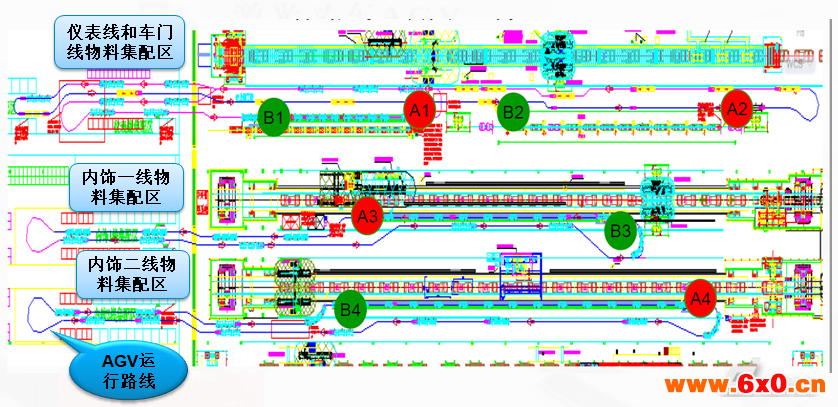

【案例一】AGV在汽车厂智能运输搬运项目

该项目为江西某汽车总装配车间。改造前,物流人员利用拖车将各线体需求的装配物料在集配区拉到各线条的上料工位(B1、B2、B3、B4)并手动脱扣,线上装配人员再将料车固定在生产线上;在下料点,线上装配人员将空料车推至线外,物流人员再到下料工位(A1、A2、A3、A4)将空料车拉回物料集配区,依次循环;每条线体需专门配置一名物流人员及一台物流拖车且线上装配人员也需要配合操作。

项目效果:自动化改造后,将人员拖车运输上下料的工作全部替代,实现物流自动化运输。AGV导航小车与上下料机构配套使用,根据系统的信号指令,将物料从集配区送至上下料点并自动上下料的循环配送运输;1人可维护多台设备,不但降低了人工成本,而且还提高了生产安全且具有很高的可移动性。AGV与上下料机构上线后,替代了原先需要四个人配四台拖车完成的工作,并且使整个系统的节拍更加合理化,响应更加及时,减少工厂布局凌乱的摆设。同时与自动化改造对比,柔性化程度更高、成本控制、安全生产等方面也有极大的改善。

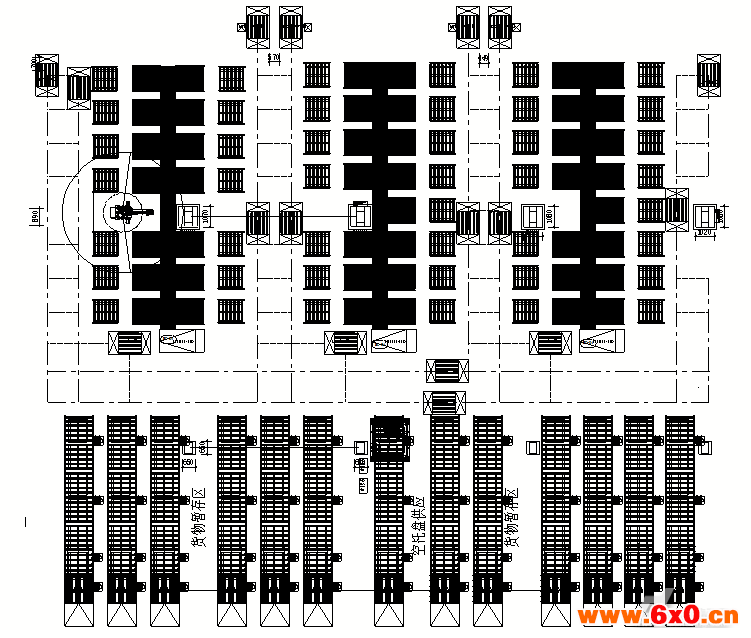

左右车门线SPS改造后效果

通过导入该项目,该车间节省了四个专职的物流运输人员、四台拖车及线上装配人员的工作量,大大节省了人力,提高了企业的自动化生产水平,降低了生产成本。通过使用AGV运输设备,使得车间运输不需要人员参与,提升了安全生产的需求,在各汽车生产车间得到广泛的应用。

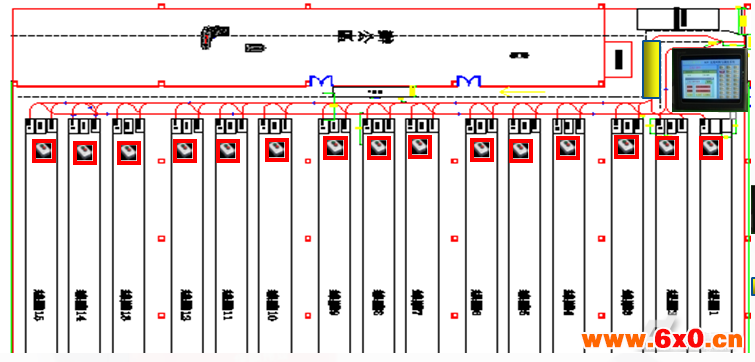

【案例二】AGV在电子厂智能运输项目

图12楼15条生产线

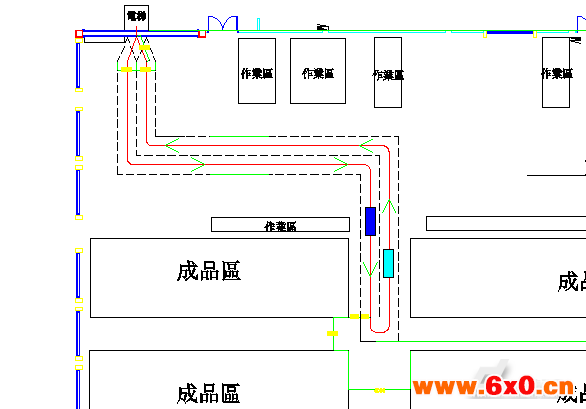

图21楼成品仓库区

该项目为上海某科技公司的电子产品生产车间,为苹果手机、华硕电脑等产品生产配件。改造前,15条生产线的工件加工完成后,线上人员通知物流人员将物料送到仓库并拉回空料车待用;物流人员拉料车到电梯并跟随电梯到达一楼成品仓库下料处,再将空料车拉回二楼生产线待用,依次循环;需专门配置多名物流人员进行物料运输。

项目效果:本项目包含了AGV导航小车、站点呼叫系统、电梯无线对接系统,需将15条线的生产成品运回仓库。自动化改造后,将人员拉料及人工操作电梯上下楼的工作全部替代,实现物料自动运输。通过使用AGV导航小车并对客户电梯进行改造后,当某一条生产线完成加工后,线上人员给出拉料呼叫指令,AGV将自动前往对应呼叫的生产线进行拉料;AGV将物料拉到电梯门口后,系统发出指令给电梯,电梯自动开门,AGV进入电梯后,AGV自动关门并前往一楼,到达一楼后,AGV自动开门,AGV运行至成品仓库下料点自动下料,下料后前往空料车挂扣点,将空料车拉回二楼的生产线,各线体的流程一致,依次循环;1人可维护多台设备,不但降低了人工成本,而且还提高了生产安全且具有很高的可移动性。通过增加AGV与改造电梯后,替代了原先需要人员拉料并跟随物料上下电梯的工作,使整个系统的节拍更加合理化,自动化程度更高。同时与自动化改造前对比,柔性化程度更高,节省了人力,大大提高了企业的自动化生产水平,降低了生产成本。通过使用AGV运输设备,使得车间运输不需要人员参与,提升了安全生产的需求并得到苹果、华硕等终端客户的认可,AGV移动运输设备在该客户旗下的各个公司生产车间得到广泛的应用。

【案例三】AGV在电商冷链分拣智能运输项目

该项目运行现场在北京,该中心在零下摄氏度的环境里,通过“人机CP”的配合,生产的订单量是同等面积场地产能的2.5倍,人效也提升了2倍。冷链自动化分拣中心的投入可以加速冷链订单的流转,让消费者在最短的时间内收到新鲜订单,购物体验再次升级。同时,在温度较低环境下操作环节,则大部分由自动化设备代替,部分员工回到温暖的办公室进行设备的监控和管理工作,使冷链分拣的员工体验也得到了升级。

项目效果:AGV设备可完全承担搬运工作,冷链自动化分拣中心不仅为北京地区提供生鲜订单中转,也为包括河北、山东、内蒙等华北地区所有外阜订单。此外,该中心还能根据不同细分滑道自动化分拣,可以将原来需要从分拣中心——区域分拣——配送站,简化成分拣中心直传到配送站。减少一个环节,提升整个冷链物流运转的效率。

AGV正在搬运货物

项目实施前效果

项目整体效果

在该生鲜物流的冷链项目中闭环,温度控制是关键。为保证全程冷链将生鲜产品无损快速的送到消费者手中,AGV在运行过程的温度也需要全程控制在零度以下。恶劣的操作环境常常被诟病。为提升员工满意度,能在安全、轻松、整洁的环境中工作,减少操作复杂度,提高自动化程度势在必行。

智能化技术市场示范效应及前景分析

移动机器人(AGV)逐步成为智能仓库的标配,同时还广泛运用于制造业的生产线、邮局、图书馆、港口码头、机场及危险场所和特种行业。精良的AGV对解决实业物流有着至关重要的作用,可提升生产自动化、智能化,改善人们的生活水平,创造便捷的生活环境。

未来受到人口结构、人力成本上升的影响,中国将成为世界上最大的AGV智能机器人市场。据IFR预测,到2020年,将有170万个新工业机器人应用到世界各地的工厂中。随着智能AGV技术的不断成熟,加上物联网连接功能的提升,使得AGV成为工业转型中的关键角色。同时伴随着科技、制造等业界巨头公司的布局的深入,AGV智能产业的规模进一步扩大。据相关机构预测,2020年世界AGV、工业机器人等智能化的工业助手存量将达到30万台,这意味着未来几年机器人市场保持14%的增长速度。

随着国家对机器人产业的大力扶持,工业机器人领域不断吸引着各大商业巨头的进入。佳顺智能将在未来五年内加大工业移动机器人研发力度,保持行业领先技术,并积极研发后续配套的人工智能,同时努力拓展海外市场,以期达到从新三板到A股转板上市的一个飞跃,将佳顺智能打造成国内移动机器人领域的龙头企业。

QQ交流群

QQ交流群