本文主要介绍机械手自动装配插头系统的运动控制算法和编程要点。

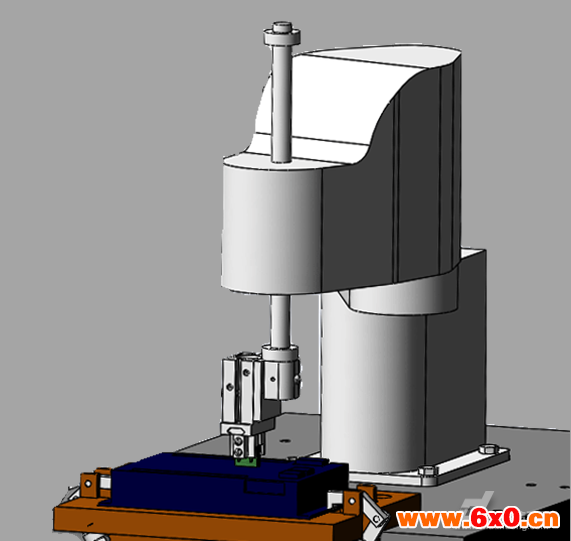

该系统采用雷赛SMC606运动控制器和L5系列交流伺服电机控制、驱动国产SCARA机械手。如图1所示,气动手爪安装在机械手前段,其中心点不在Z轴的轴线上。

该系统采用嵌入式工控机为主控单元,用C#语言编程,完成机器视觉定位、机械手运动轨迹规划的工作;并通过以太网向SMC606运动控制器实时发出运动控制指令,实现插头装配工作。

和普通工控机+运动控制卡的方案相比,该系统具有稳定可靠、性价比高等特点。

图1. SCARA机械手及手爪

一.SCARA机械手的运动学方程

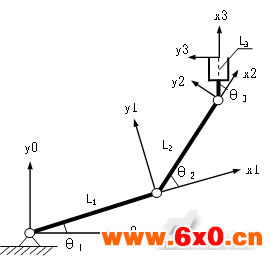

1.SCARA机械手的正向运动学的解正向运动学是已知各关节的参数,求手爪的位置和姿态。

即:已知各杆长L1、L2、L3,各关节转角θ1、θ2、θ3,求手爪在机座坐标系中的解。

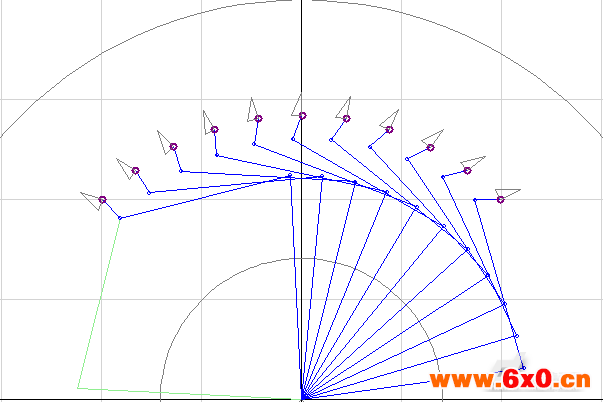

如图2所示,坐标系{0}是机座坐标系。机座坐标系又称为全局坐标系,是一个固定坐标系,它是计算机械手运动的基础。通常其原点设在机器手底部中心。

坐标系{1}是连杆L1的坐标系。坐标系{2}是连杆L2的坐标系。

坐标系{3}是工具坐标系。工具坐标系是表示工具中心点TCP(ToolCenterPoint)的位置和工具姿态的直角坐标系。工具坐标系是一个活动的坐标系,使用工具坐标系便于编写手爪抓取工件的程序。

通过连杆坐标系之间的齐次变换,可得到坐标系{3}与坐标系{0}的变换关系如下:

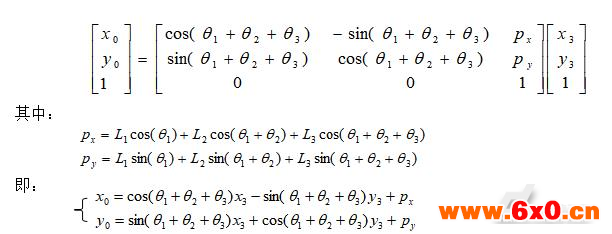

2.SCARA机械手的反向运动学的解

反向运动学是已知手爪的位置和姿态,求各关节的转角。

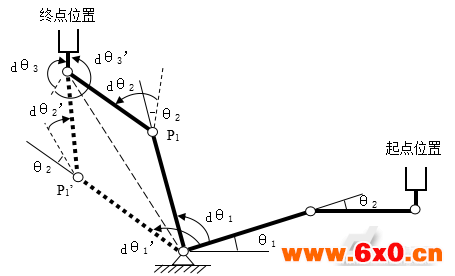

即:已知手爪中心点P3在机座坐标系的位置P3(x0,y0)和转角a。求:各关节转角θ1、θ2、θ3。如图3所示。

设点P2在机座坐标系的位置为P2(M,N)。显然,

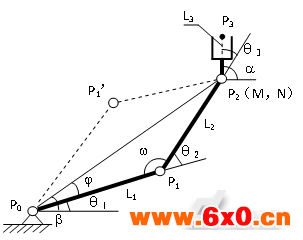

二.最佳路径的选择

1.选择终点的解

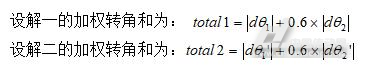

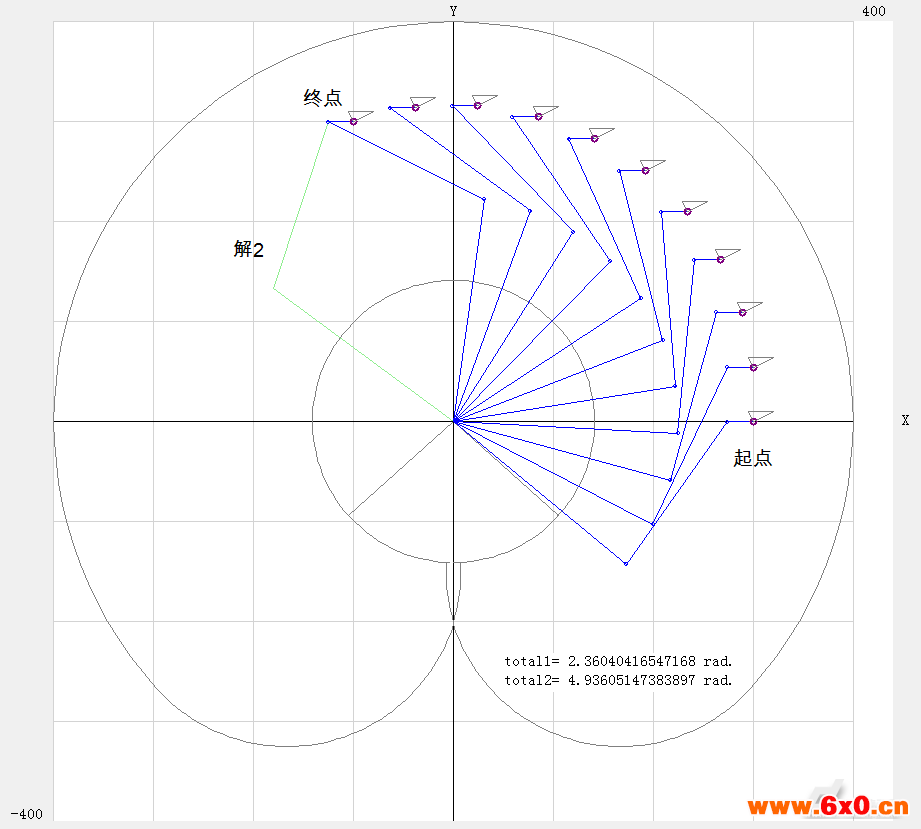

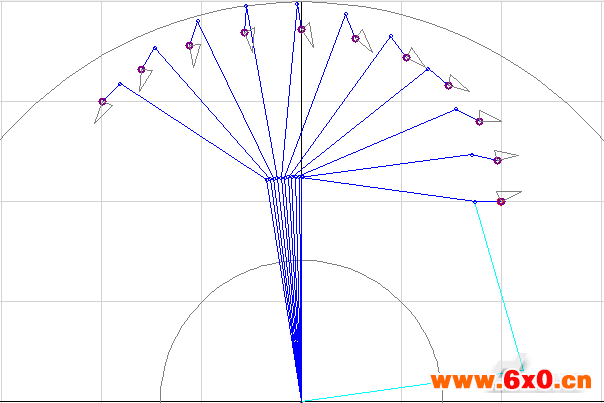

如图4所示,终点位置连杆的参数有2个解,选用哪一个为好?需要设计一个判断准则。

因为连杆L2、Z轴和手爪都安装在连杆L1上,且L1比L2长,故其负载重、运动覆盖的面积大,所以,应该让L2多运动、让L1少运动。

图4. SCARA机械手运动路径的选择

其中:0.6为连杆L2的加权系数。

比较total1和total2,那个小就用那个解。如图5所示,选择解1;如图6所示,选择解2。

图5. 终点选择解1的示例

图6. 终点选择解2的示例

2. 选择手爪旋转方向

由于手爪上连接有气管,旋转角度有限制。通常手爪的旋转角θ3小于360度。

如图4所示,手爪的旋转角可是dθ3也可以是dθ3’。选择手爪旋转方向的判定准则如下:

1) 在dθ3和dθ3’中选择绝对值小者a;

2) 如果½asum+a½<360o,则转动a;然后,asum=asum+a。式中asum为手爪累计旋转角。

3) 如果½asum+a½³360o,则a为dθ3和dθ3’中的绝对值大者;然后,asum=asum+a。

如图7所示为正常情况下,dθ3选择旋转角度小的方向。但图8所示,dθ3选择了旋转角度大的方向。因为此时如果选择角度小的方向,累计转角就会大于360o。

图7. 正常情况下手爪旋转选取角度小的方向

图8. 为避免手爪旋转角累计超过360o,手爪旋转方向和正常情况相反

三.SCARA机械手结构及参数

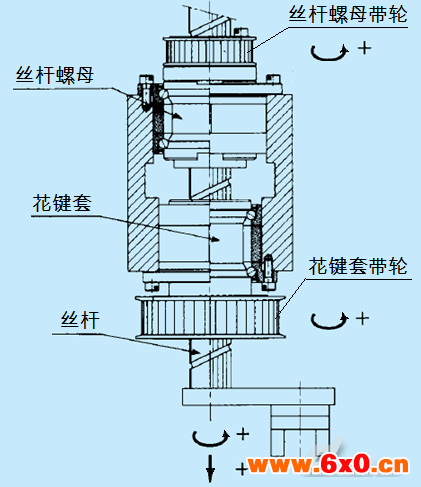

1.Z轴及关节J4的结构,SCARA机械手外形如图9所示。Z轴及关节J4由一根丝杆花键轴构成,如图10所示。

图9. SCARA机械手外形 图10. 丝杆花键轴的结构

丝杆花键轴运动有以下特点:

1)当电机3控制丝杆螺母带轮左右旋转时,Z轴可上下运动。

2)当电机4控制花键套带轮左右旋转时,关节J4(手爪)可左右旋转,同时,Z轴上下运动。即:关节J4的旋转运动和Z轴的上下运动是耦合在一起的。

3)关节J4(手爪)要独立进行旋转运动,电机4和电机3必须联动。联动方式为:电机3的转角与电机4的转角相同,但方向相反。使Z轴向上和向下的位移量抵消。

2. 计算各轴的脉冲当量

已知该机械手的各轴参数如下:

关节J1和J2的减速器的减速比均为1:50;关节J4的减速器的减速比为1:20。Z轴减速器的减速比为1:2,丝杆导程为16mm。机械手上的4个电机转动一周的脉冲数都为5000个。

故:控制J1电机运动的脉冲当量 Equival1 = 5000´50/360 = 694.44444 脉冲/度。

控制J2电机运动的脉冲当量Equival2 = 694.44444 脉冲/度。

控制J4电机运动的脉冲当量Equival4 = 5000´20/360 = 277.77778 脉冲/度。

控制Z电机运动的脉冲当量Equival3 = 5000´2/16 = 625.0 脉冲/毫米。

四. SMC606控制SCARA机械手的程序

1. 控制界面的设计

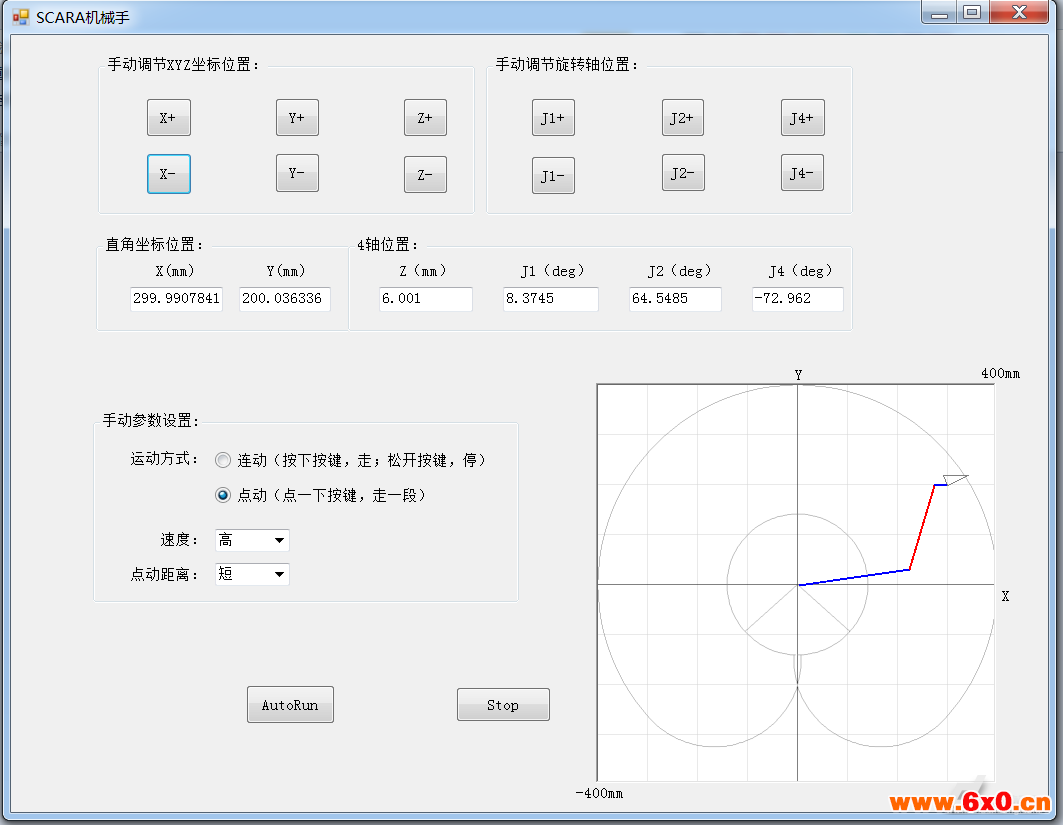

SMC606控制SCARA机械手运动分为两类:手动控制和自动控制。手动控制又分XYZ坐标下的位置控制和3个关节旋转轴的位置控制。如图10所示。

图10. SCARA机械手控制界面

手动控制有2种方式:连动和点动。连动即连续运动,按键按下后运动开始,按键抬起后运动停止。点动即点击一次按键,相应的电机运动一段距离。且每次运动的速度和距离也可选择为高、低和长、中、短。

2. 程序的初始化

1)在SMC606运动控制器资料光盘中的动态库目录下找到文件LTSMC.CS、LTSMC.dll,并拷贝到C#工程文件目录中的BIN/DEBUG内。

2)用鼠标右键点击“解决方案资源管理器”的工程名,然后点击“添加”、“现有项”,找到上述目录中的LTSMC.cs文件,添加到工程中。

3)在Form1.cs头文件中添加SMC606运动控制器的命名空间 using Leadshine;

4)在Form1_Load函数中连接SMC606运动控制器。指令如下所示。

注意:与SMC606连接的PC机的IP地址前3段必须为192.168.5。

3. 手动控制的程序

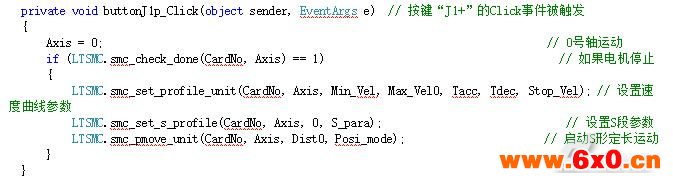

1)单轴运动的点动程序

关节J1、J2和Z轴的点动过程都是单轴运动,采用点位运动指令Pmove很容易实现此功能。控制关节J1正方向点动的程序如下所示,关节J2和Z轴的点动程序类似。其中运动距离Dist0和运动速度Max_Vel0由界面中的“点动距离”和“速度”确定。

2)关节J4(手爪)旋转的点动程序

如本文三.2节所述,关节J4做旋转运动时,Z轴也会运动。为了实现J4独立运动,必须同时让Z轴反向运动。采用2轴插补运动可实现此功能。详见如下程序。

3)X和Y方向的点动程序

如本文一.2节所述,当手爪仅向X方向运动时,关节J1、J2、J4都会运动;由本文三.2节所述,关节J4运动时,Z轴也会运动。故X方向的点动,实际上涉及到4个轴的运动,采用4轴插补运动可实现该功能。X和Y方向的点动程序类似。仅给出X正方向点动程序如下。

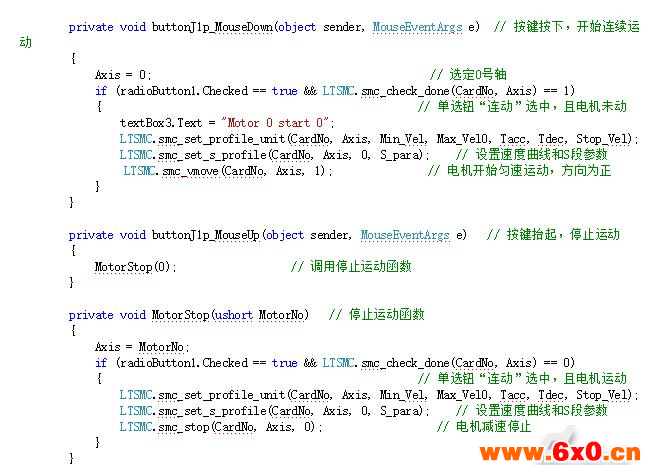

4)关节J1、J2、Z轴的连动程序

关节J1、J2和Z轴的连动过程都是单轴运动,采用速度控制指令Vmove很容易实现此功能。控制关节J1正方向点动的程序如下所示,关节J2和Z轴的连动程序类似。

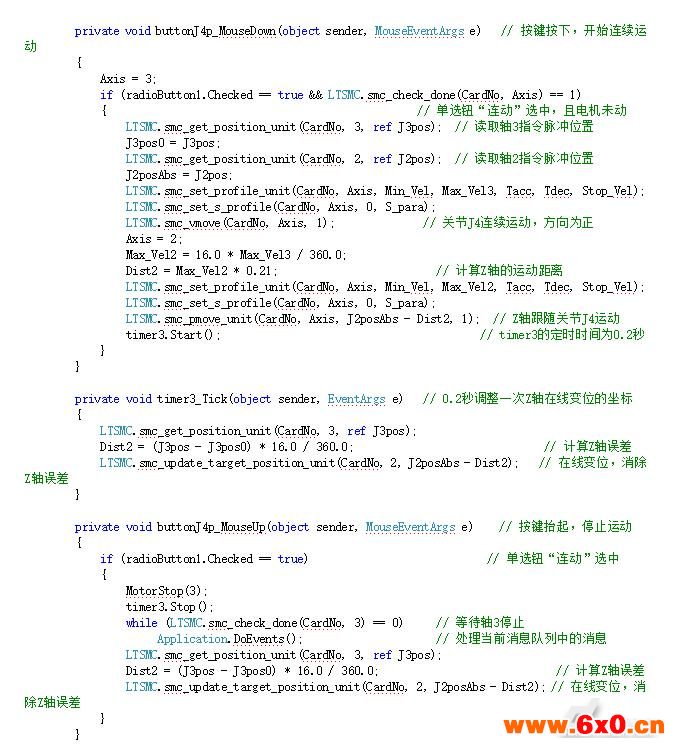

5)关节J4的连动程序

当按键按下后,用连续运动指令vmove控制关节J4按一定的速度持续运动;同时,用点位运动指令pmove控制Z轴跟随关节J4运动;并且打开一个定时器,每0.2秒自动检查一次位置误差,然后用在线变位指令调整Z轴的目标位置。当按键抬起后,关节J4运动停止;然后,检查Z轴位置,最后一次在线调整Z轴的目标位置,使其误差为零。程序如下所示。

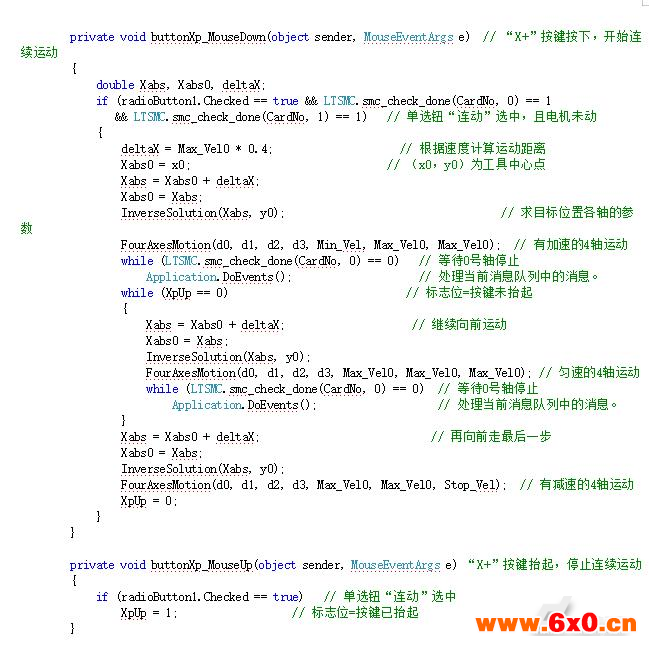

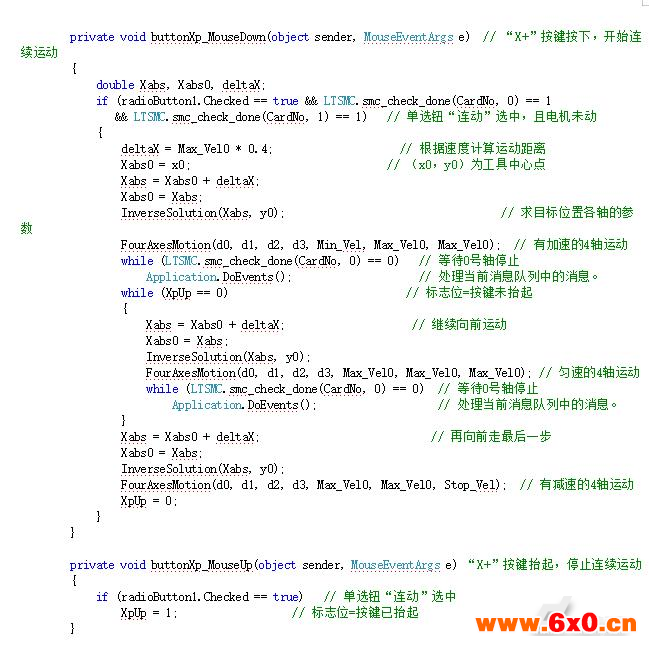

6)X、Y轴的连动程序

以X轴正方向连动为例:当按键按下后,计算位移量dx,然后计算终点处4轴的参数,调用4轴插补运动函数,且有加速过程;指令脉冲发送完后,继续向前运动dx,但4轴插补运动为匀速过程。当按键抬起后,再向前运动最后一个dx,但4轴插补运动有减速过程。这样连动过程就比较连续、平稳。程序如下所示。

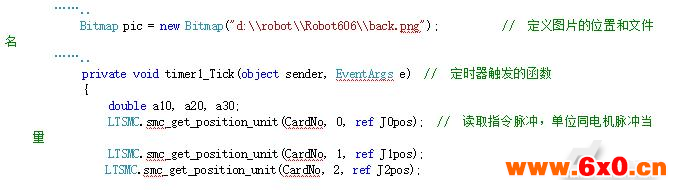

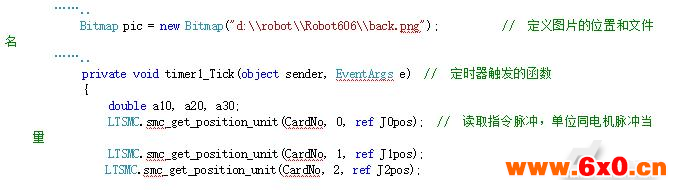

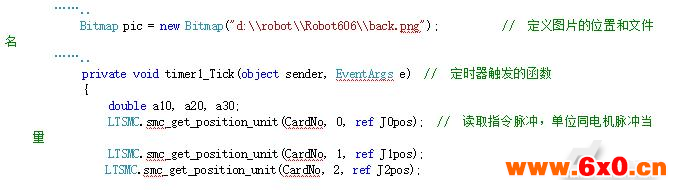

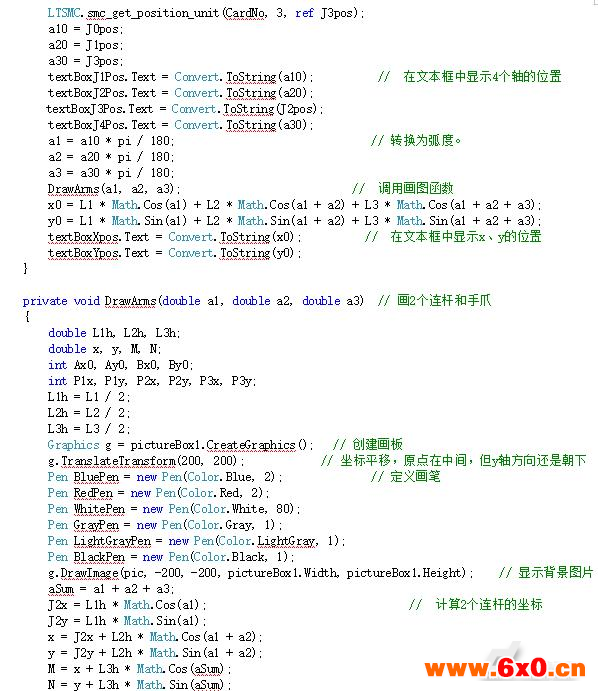

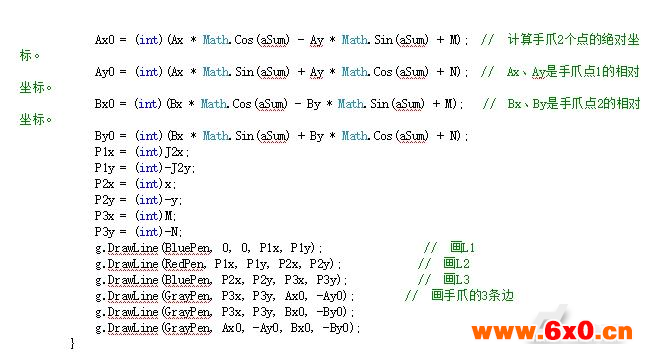

4. 机械手位置动画显示程序

如图10所示,程序由一个定时器控制,每隔0.2秒在控制界面上显示一次机械手连杆L1、L2和手爪的位置。为提高动画显示质量,避免画面闪烁,坐标轴及网格、机械手运动范围不是每次重画一遍,而是直接调用事先画好的一个图片。动画程序如下所示。

5. 机械手自动控制程序

根据机械手动作要求,编写自动控制程序并不复杂。点位运动的指令可参照本文三.2节中介绍的“X和Y方向的点动程序”内容。对于复杂的轨迹控制,可调用连续插补、样条差值(PVT函数)等指令。重点是机器视觉与运动控制的混合编程。因篇幅受限,相关内容将在后续文章中介绍。

五. 小结

SMC606运动控制器的运动控制指令的种类多、功能强。只要充分理解SCARA机械手的运动学正解和反解的算法、灵活应用SMC606的指令,控制SCARA机械手达到快、稳、准的要求并不难。

六. 参考文献

[1] 郭洪红. 工业机器人技术(第三版). 西安:西安电子科技大学出版社,2016

[2] 张爱红. 工业机器人应用与编程技术. 北京:电子工业出版社,2015

QQ交流群

QQ交流群