引言

枕式包装机又称接缝式裹包机,是一种卧式三面封口,自动完成制袋、填充、封口、切断、成品排除等工序的包装设备,实际应用中,与相应衍生机种、辅助机种相配合,能实现食品、日用化工、医药等行业自动化生产线的流水包装。适应的包装物为一般块状、筒状规则物品,无规则异形物品,如:饼干、蛋糕、化妆品、纸巾等。包装成品的形式有单件包装、集合包装、带托盘包装、无托盘集合包装等。

传统的枕式包装机横封刀的运动曲线是由机械的凸轮来实现的,机械加工、安装复杂,运行噪音大,效率低;如果使用伺服系统来实现电子凸轮功能,对于机械安装、运行效率会有一定的提高。本文详细介绍BWS的伺服控制系统:BWS-BBR轮切伺服控制器,BWS-BH系列异步伺服电机在包装机中实现电子凸轮的应用。

1. 枕式包装机的工艺简介

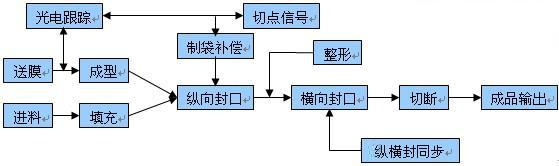

枕式包装机的送膜和进料是同步进行的,由色标检测和接近开关分别对送膜和送料的位置进行检测,薄膜经成型器成型后变为筒膜,并进行纵向热封,同时物料被送进筒膜内,一起向前经过横封横切部位,由回转式或往复式的横封横切刀对筒膜进行横向封切,输出包装成品,具体工艺流程图和工艺结构图分别参照图1、图2:

图1 枕包机工艺流程图

图2 枕包机工艺结构图

2. 枕式包装机自动化程度的发展

随着食品包装行业的飞速发展,对类似枕包机这样的机械提出的要求是提高包装速度与精度,全面包装品规格,操作趋于人性化以及售后维护成本降低。根据枕包机的工艺不难看出,其控制重点在于送料、送膜以及横封横切轴三轴的配合,因此从第一代枕包机发展至今,主要就是对这三轴的控制进行改进以满足行业不断提升的要求,从低端到高端、从机械控制为主到电气控制为主,枕包机控制的发展主要经历了以下几个阶段:

阶段一:单变频

使用一台变频器加一台交流电机来工作,为了成比例的同时带动横封刀(加输送机)跟包装膜,需要一台无极变速箱来根据不同的膜长调节膜轴的速度。从而实现了两路速度的输出,但是无极变速箱会随着使用时间的增长出现磨损影响使用精度,因此有他的局限性。横封刀的运行曲线是由机械凸轮来实现的,因此机械结构复杂,传动机构多。

阶段二:单变频+单伺服

使用一台变频驱动横封刀(加输送机),一台伺服驱动包装膜,取消了无极变速箱。各部分运行独立,由PLC控制器协调两部分速度。横封刀运动轨迹仍有机械凸轮实现。

阶段三:双伺服

原理同单伺服+单变频,但其控制精度进一步提高。

阶段四(目前最先进的控制方式,本文介绍重点):三伺服

三个伺服分别驱动横封刀、包装膜、供料输送机,横封刀的运行轨迹完全有伺服来实现,取消机械凸轮,简化了机械结构。三部分的运行速度需要有高性能的控制器来控制,因此对于控制器的要求比较高,经过试验的BWS的伺服控制系统:BWS-BBR轮切伺服控制器,BWS-BH系列异步伺服电机能完成这项功能,并且能提高包装速度速度。

3. 三伺服枕式包装机的详细工艺及控制要求

三伺服枕包机是在双伺服枕包机基础上开发的一种高端枕式包装机,其技术核心就是用运动控制器中的电子凸轮功能替代原先的机械凸轮,完成机器中横封横切与拉膜牵引以及送料的配合,要求横切的位置能精确地定位在包装袋的色标上,误差范围应小于±2.5mm(根据色标宽度定),速度一般能达到200包/分钟。

3.1 机器的启动检测定位

由于在机器的整个运行过程中保持送膜、送料、横封横切轴的位置准确非常重要,轴与轴之间按照包装物规格的不同有不同的位置对应点,因此在机器启动时就因将三轴的位置进行校准,找到位置对应点以便机器正常运行时按照对应点进行检测纠偏。

三轴的偏差检测通过不同的传感器进行:

送膜轴:膜的色标位置通过色标传感器和伺服驱动器的编码器分频进行检测。

送料轴:输送带的位置通过安装在输送带的接近开关和输送带伺服驱动器的编码器分频信号位置检测。

横封横切轴:横封刀位置的检测通过安装在横封刀上的接近开关和设定的横封刀每转的脉冲数进行检测。

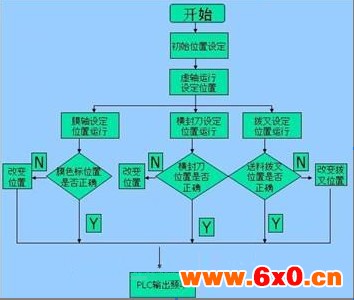

机器启动时的检测定位流程如图3:

图3 机器启动时三轴的检测定位流程

3.2 机器运行时的工艺及控制

启动检测定位完成后,机器将进入正常运行状态,其控制重点仍在于三轴的配合运行,工艺结构及控制图如图4:

图4 三伺服枕式包装机的工艺结构及控制图

图4 三伺服枕式包装机的工艺结构及控制图

图中所标的三轴的功能及控制要求分别为:

横封横切轴:

切割包装膜,把每包包装物分离,并且热封包装口, 由伺服电机驱动一对带刀导辊旋转对包装物进行横封横切,在横封轴旋转一周的过程中,当转到横封过程的角度时,横封轴必须与主轴保持同步,当转到其他角度时,横封轴的速度需要改变,横封的周期时间与主传送带送入一个包装物品的时间相同。

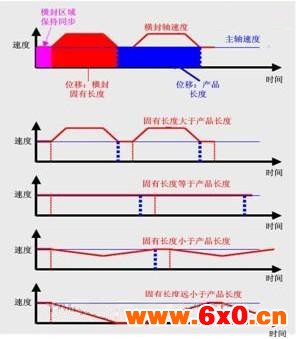

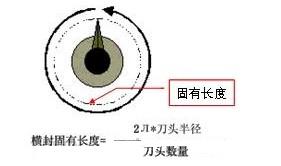

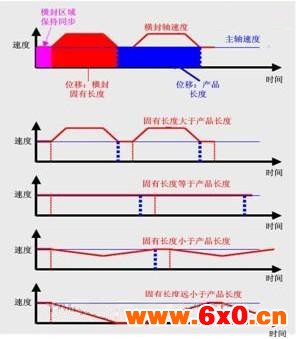

在这里,我们将进行横封过程的角度称为同步角,同步角的大小根据机械结构而定,目前使用最多的角度大小是66°左右。横封轴转到同步角时,必须与送料轴保持速度同步,而转到其它角度时,需要加速还是减速,取决于横封轴固有长度与产品长度之间的大小关系,固有长度的定义如图5所示:

图5 固有长度的定义

根据固有长度与产品长度之间的关系,横封轴转到同步角以外的角度时加减速控制要求入图6所示:

图6 横封横切轴控制速度要求

送膜轴:

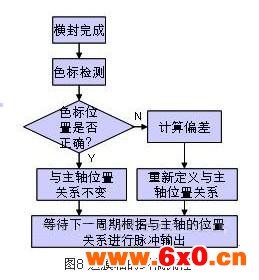

带动包装膜,夹运,纵封轴,使包装膜与包装物同步,当包装薄膜上需要色标定位时,必须在送膜轴的控制中加入纠偏,以防止滑差导致的累计误差,保证横切位置准确如图7:

图7 正确的横切位置

送膜轴的纠偏流程如图8所示:

送料轴:

按照一定的速度带动包装物,把包装物送入包装膜中,物料间的间隔距离是由传送带上的档格分开的,可以保证物料被送入包装膜时位置的准确性。但长时间连续运转可能会因为机械损耗导致偏差,因此送料轴也需要定位信号检测进行实时纠偏,其运动控制及纠偏的模式与送膜轴几乎一致,只是检测定位为信号采用了接近开关,与主轴同步跟随的参数也会有所不同。

4. BWS的伺服控制系统:BWS-BBR轮切伺服控制器,BWS-BH系列异步伺服电机的介绍以及在三伺服枕包机中的应用

4.1BWS的伺服控制系统:BWS-BBR轮切伺服控制器,BWS-BH系列异步伺服电机 功能及特点描述

BWS-BBR系列是BWS伺服的飞剪型运动控制器,其特点就是可以进行灵活、快速的运动控制,适合需要8轴以下伺服控制且同步协调或跟随要求高的包装机械,如:多伺服枕包机、连续式立包机、瓦楞纸生产线的送纸机构、全伺服卧式包装机等。

BWS-BBR系列可实现的控制功能如表1所示:

表1 BWS-BBR的控制功能

BWS-BBR的性能特点有:

——根据并列分散处理性系统,从2轴到最大8轴稳定的运动控制周期(例:0.5~2ms);

——内置直接控制脉冲输入输出/模拟量输入输出的高速周期处理型引擎(例:从输入信息到控制输出1个周期0.5ms~2ms);

——轴控制间的控制周期的同步化、高速脉冲起动(最高25μs~)、高速模拟量输入输出(40μs)、高速计数器自锁(30 μs)、高速浮动小数点演算等;

——模块化构造,可将枕包机中的理料、飞剪等环节程序模块化。

4.2 三伺服枕式包装机的BWS伺服系统方案

对于三伺服枕式包装机,BWS-BBR是一款非常合适的运动控制器,配合BWS伺服的整套系统产品,构成一套完善的控制系统

4.3 控制系统的关键点

4.3.1 主轴

如上所述,在三伺服滚刀式枕包机中,轴和轴之间的动作需要保持同步或相互协调,因此就需要定义一根轴作为主轴,其余轴都以它为参照,进行同步跟随或凸轮定位。

主轴可以用实际存在的三根轴中的一根来定义,也可以用虚轴来定义,定义成虚轴的优势在于可以省去控制器对主轴位置的判断处理时间。

由于BWS-BBR支持虚轴功能,因此在这里我们定义一根虚轴为主轴。

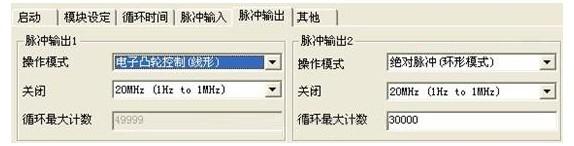

本文中的虚轴实际上使用了一个MMP模块的实际脉冲输出通道(脉冲输出2),设置方式如图10:

图10 MMP模块设置图

图10 MMP模块设置图

操作模式为绝对脉冲(环形模式),循环最大计数:30000。使用SPED指令直接输出脉冲每到脉冲值到30000时自动清零。也就是每发送30000个脉冲相当于包装一个包装物,可以根据包装速度计算出发送的脉冲频率。

4.3.2 横封横切轴的位置控制

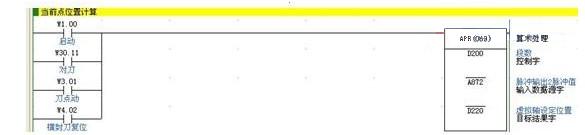

由于本设备使用电子凸轮代替了机械凸轮结构,其速度分为两段速,因此采用APR指令与PULS指令结合应用的方式对横封横切轴进行控制。

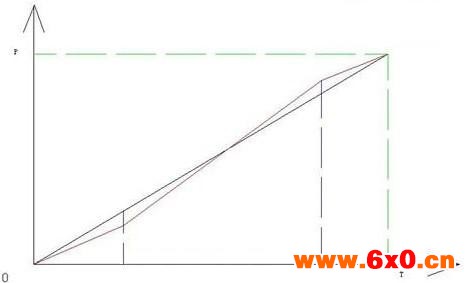

首先计算出横封切刀的运行曲线跟虚轴脉冲的对应关系,对应关系如图11所示:

图11 横封横切轴与虚拟轴的对应关系

由于BWS-BBR传承了BWS伺服PLC的功能块及ST语言编程功能,因此在这里计算对应关系的算式可以用ST语言执行,并组成功能块如图12所示:

图12横封切刀与虚轴对应关系计算

计算出对应关系后,将对应关系得数据输入APR指令的CAM表如图13,再由APR指令根据虚拟轴的实时位置信息求出横封横切轴的位置,如图14:

图13 APR指令表的制作

图14 APR指令执行

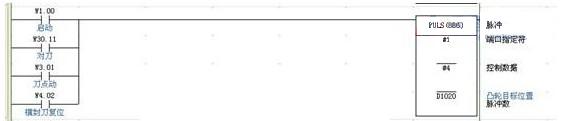

由于BWS-BBR中的PULS指令经过设置只需要给定绝对位置值就会自动计算出输出频率控制伺服系统,因此最后只需将APR指令中横封横切刀的位置地址作为PULS指令的目标位置,即可完成横封横切轴的凸轮控制,如图15:

图15 PULS指令执行

4.3.3 送膜轴的位置控制

送膜轴的位置控制跟横封刀的方式相同,只是由于包装膜的张力的变化会发生位置的偏差,在工作中必须进行修正。

首先计算出送膜轴运行给定的袋长需要的脉冲数,然后与虚轴的脉冲数进行线性对应,随时读取虚轴的脉冲值,然后根据线性关系求出膜轴应该对应的位置脉冲,通过PULS指令进行输出。

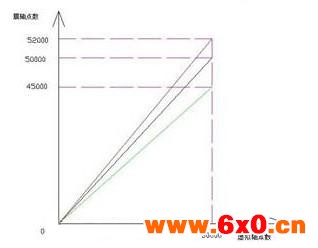

如果出现色标偏差可以修改袋长对应的脉冲数的最大值,即修改了线性对应关系,如图16所示,从而在下一周期中改变膜轴的位置,保证色标位置的准确性。

图16膜轴与虚轴点数线性对应关系图

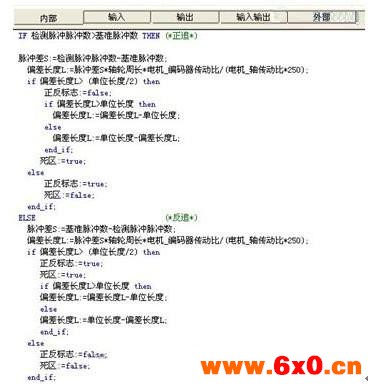

在这里需要注意的是:检测出偏差后,需要进行判断色标是超前还是滞后(可以在功能块中计算,ST语言比较合适),但是超前和滞后会有四种情况,有超前一个袋长的情况,没有一个袋长的情况;滞后一个袋长的情况,不到一个袋长的情况,如果不注意处理,就会发生误纠偏的情况。在这里,我们仍用ST语言编写功能块,对此情况进行处理,功能块与ST源代码如图17、18所示:

图17 纠偏判断功能块

图18 纠偏判断的ST源代码

4.3.4 送料轴的位置控制

送料轴的位置控制方式与送膜轴的控制方式相同,只是参数有所变更,在此不再叙述。

4.3.5 其他注意事项

需要注意PULS指令的过零点判断,如果判断不好会出现伺服倒转、突然高速运行、抖动的情况。

另外,如果伺服参数调整不对也就是伺服的相应不一样,在高速时会出现色标的偏差,此偏差不易在程序中修正。

5. 结束语

经过测试,设备可按照客户原先提出的以下要求正常运行:

①提高包装精度,正常可以达到120~200包/分;

②减少机械结构,使机械结构简单,省去机械凸轮,易于维修,同时减少工作噪音;

③使用触摸屏操作使操作方式人性化;

④使用方便,操作简单,即便出现故障只要简单处理就可继续运行。

⑤系统的稳定性,特别重要。

整个系统设计过程中,BWS伺服的BWS-BBR系列的电子凸轮功能、同步总线高速运算功能起到了关键作用,使得机器在保证切刀位置精准的情况下高速稳定地运行。

飞剪、电子凸轮、高速、实时纠偏等功能,是目前很多OEM机械尤其是包装机械行业的高端机型提出的需求,在实现这些功能的同时,能够将原先的生产效率提高2~3倍甚至更多,在不久的将来会成为主流趋势,而BWS-BBR在三伺服枕包机中的成功应用也证明了BWS伺服在遇到此类机械的开发时有很好的产品对应,在此领域中的应用将会越来越多。

参考文献

[1] BWS伺服BBR系列轮切型伺服编程手册

[2] BWS伺服BBR系列轮切型伺服操作手册

QQ交流群

QQ交流群