摘要:论述S7-300系列PLC在山东康平纳机械有限公司筒子纱自动包装机生产线中的应用。该控制系统采用西门子CPU315-2PN/DP控制器。连接ET200M系列的分布式I/O站,组成PROFIBUS-DP通讯网络,对筒子纱包装生产线实施集散控制。监控部分由装有WINCCV6.0软件的计算机群通过工业以太网交换机与CP400以太网模块连接,进行数据交换,实现整个控制系统的自动控制。

关键词:PLC300应用;筒子纱;自动包装;PROFIBUS;ET200M

【中图分类号】TS49【文献标识码】B

1引言

本课题为泰安康平纳机械有限公司的委托项目,目的是研究筒子纱自动包装系统,实现筒子纱包装的自动化。

本课题主要研究筒子纱的编织袋自动包装[1]。包装时,要求筒子纱直立放置,由于一般的筒子纱都具有锥度,为节约空间使其达到最紧密的排列,要求每个筒子纱与其相邻的筒子纱锥度相反,即头尾交错,因此要求包装设备具有自动排纱的功能。每袋筒子纱装满后,要对编织袋进行全自动封口,然后对每袋筒子纱称重,并将称重结果上传至上位机,然后通过喷码机将产品批号、生产日期、重量等相关信息喷到编织袋上[2]。

本课题研究一种筒子纱自动包装系统,实现筒子纱的大小头自动检测与翻转,自动封塑与装袋,在筒子纱自动装袋结束后,还可以实现编织袋自动封口,并实现编织袋的自动称重与喷码[3]。本包装系统投入使用后,可以最大限度地减少人的参与,不仅可以节省劳动力,降低生产成本,而且可以提高生产效率。可以很好地解决目前招工难、效率低的问题[4]。

2工艺流程

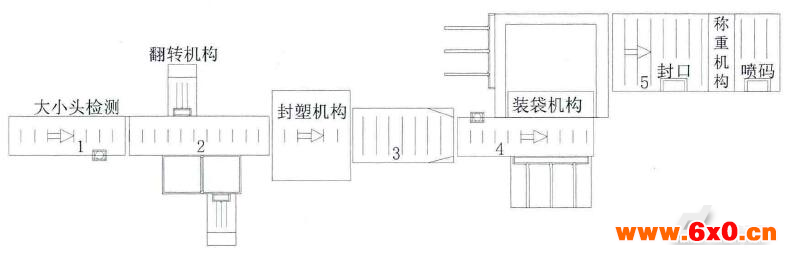

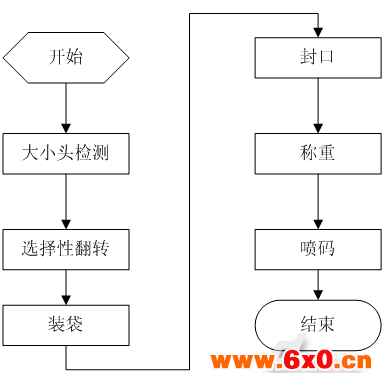

本包装系统主要包括大小头检测、翻转机构、封塑机构、装袋机构、封口机构、称重机构和喷码机构,其总体结构如图1所示。

图1筒子纱自动包装系统总体结构框图

按照筒子纱运动的方向,首先是上筒子纱,可以由上道工序直接传输过来,也可以通过人工上纱;由于上筒子纱时的随机性,筒子纱的大小头位置不能确定,大小头检测机构实现对筒子纱大小头位置的检测,对接下来的选择性翻转提供依据;选择性翻转机构根据大小头检测结果以及装袋时的排纱顺序进行选择性翻转;封塑机构实现对筒子纱加装塑料袋,避免相互之间造成污染,也可以达到防尘、防潮的目的;装袋机构实现将筒子纱按照己经排好的顺序装入编织袋中;装袋结束后,由封口机构完成对编织袋的封口;称重机构完成对每袋筒子纱的称重,并将重量数据实时上传;喷码机构将生产日期、批号、重量等信息喷到编织袋上;各道工序结束后,由人工或者堆码机完成堆码。

控制单元采用西门子PLC实现,采用PLC对整个包装过程进行控制,触摸屏可以实现现场操作,以及对包装过程的实时显示。主控计算机主要实现对包装系统的远程上位监控,并对生产数据进行统计、显示和输出。

3系统设计及实现

筒子纱自动包装系统主要由大小头检测机构、翻转机构、封塑机构、装袋机构、封口机构、称重机构和喷码机构7个机构,以及控制单元,人机交互单元2个单元和网络通讯组成。本系统的总体结构如图2所示

图2筒子纱自动包装系统总体结构示意图

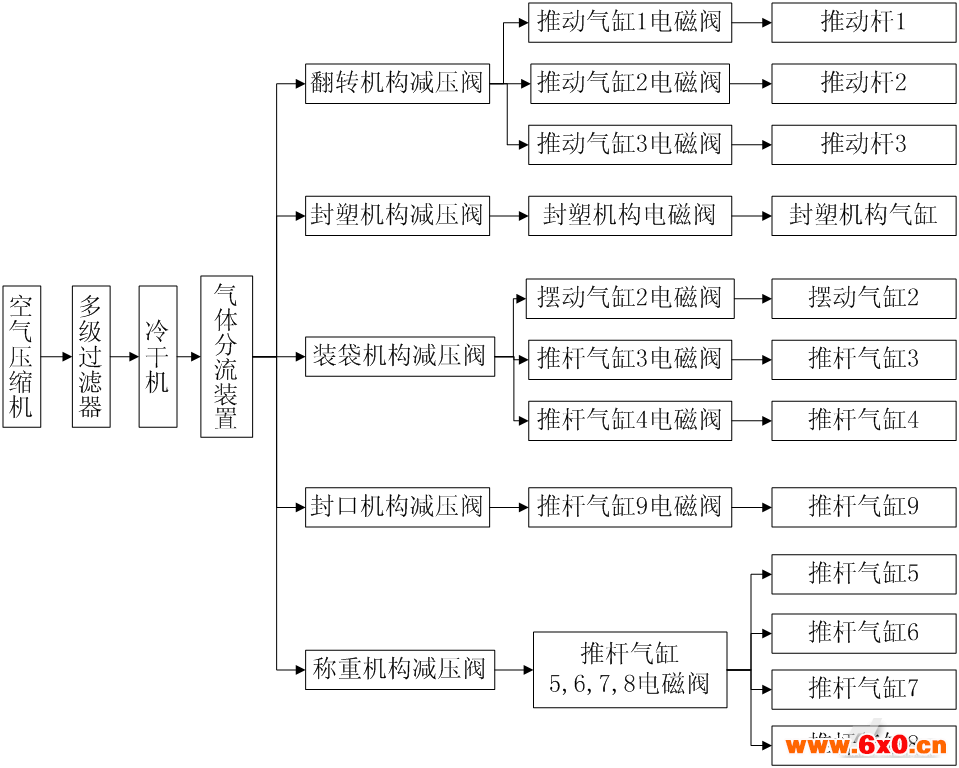

3.1气动系统

筒子纱自动包装系统的的动力来源除了电机以外,最主要的就是气动系统,其中,翻转机构、封塑机构、装袋机构、封口机构、称重机构均需要气航动作来完成,其总体结构如图3所示。

图3气动系统总体结构图

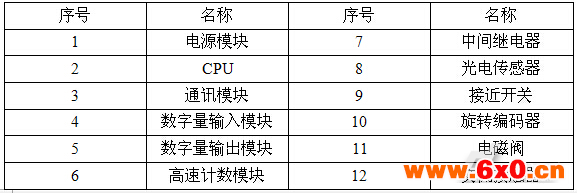

3.2控制单元

控制单元的主要硬件如表1所示,其中电源模块负责为CPU、数字量输入输出模块、光电传感器、接近开关等提供电源;数字量输入模块负责接收各传感器的检测信息;数字量输出模块负责控制中间继电器从而控制电磁阀等动作,完成翻转、装袋、封口等动作;通讯模块主要负责完成CPU与喷码机的通信;高速计数模块负责接收旋转编码器的脉冲信号,并完成计数。

表1控制单元主要硬件列表

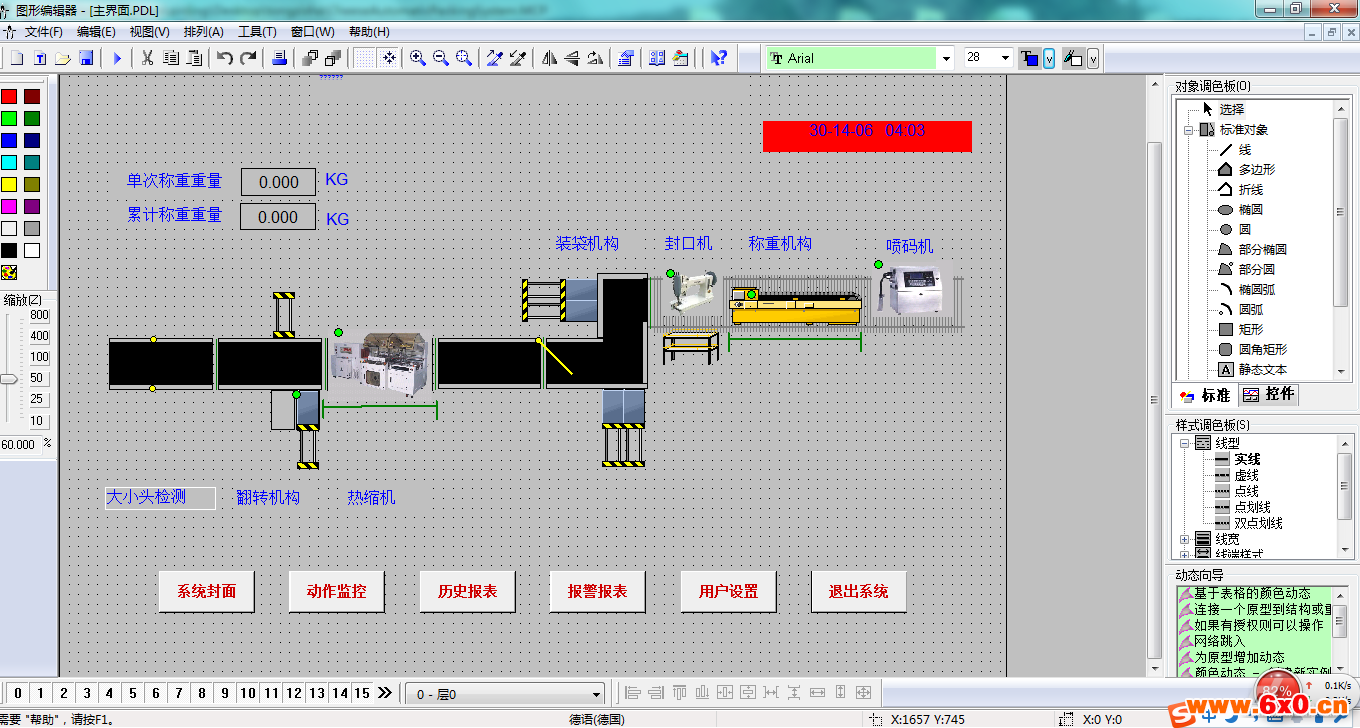

3.3人机交互单元

筒子纱自动包装系统采用WinCC进行上位组态,主要实现对各个功能模块的动作监控,包括各模块定位光电的检测信息、各模块电磁阀和气虹的动作信息、切封机和热收缩机的启动信息、称重机构的动作、喷码机的喷印动作等。还可以实现对生产数据的统计,主要是对筒子纱包装产量的统计,并且可以实现对产量、批号等信息的报表输出。

图4系统工艺流程上位机界面

3.4系统网络通讯

在本系统的控制核心是PLC,其他单元均需要与PLC通信,其中上位机和触摸屏与PLC通过工业以太网通信,硬件连接采用以太网交换机和网线实现,采用Profinet通信协议。PLC与喷码机通过PLC的CP340通信模块的RS232接口实现。PLC与称重模块和变频器均通过Profibus实现,称重机构选择了具有Profibus-DP接口的称重终端,因此通过Profibus可以实现与其通信,而在西门子变频器上加装Profibus模板,便可以实现变频器与PLC的通信。

4程序设计

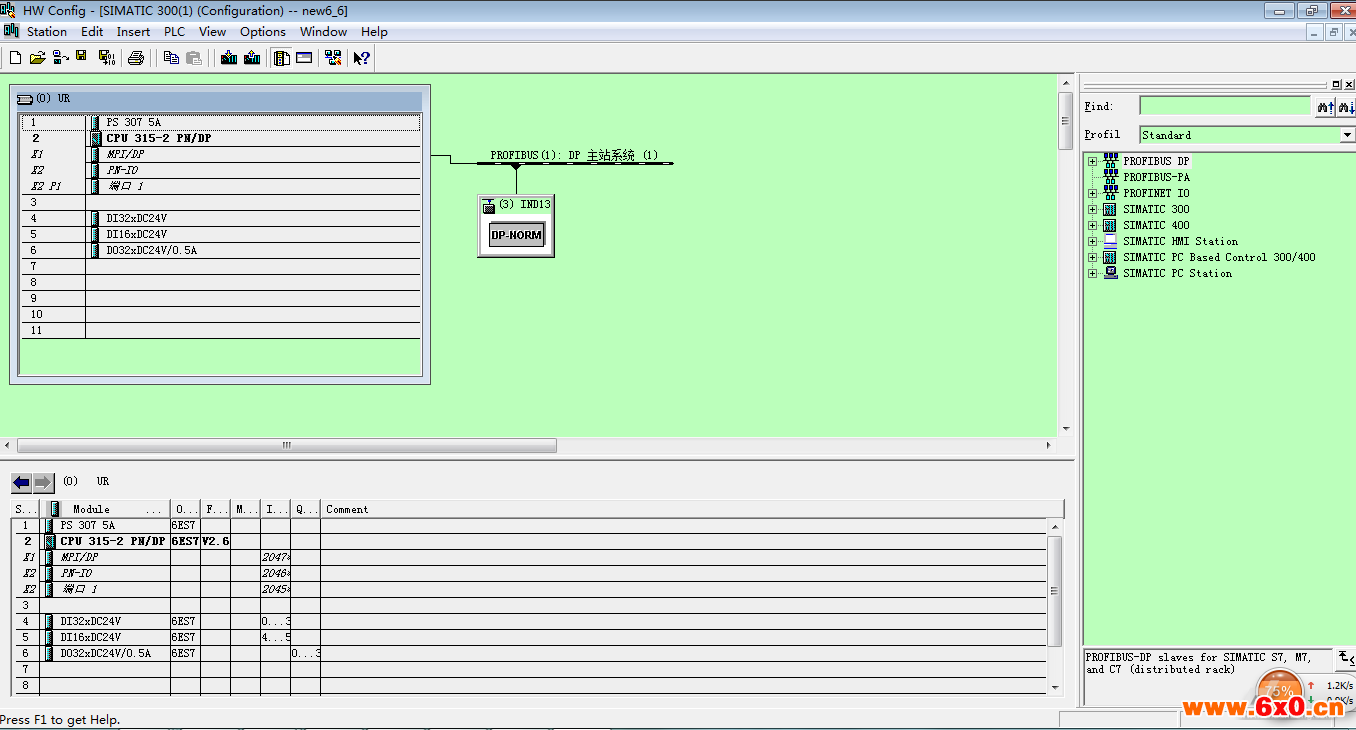

4.1系统硬件组态

可编程控制器中已经根据系统的输入、输出信号的性质和点数及对控制系统的功能要求,确定了系统的硬件配置,如CPU模块、电源模块、数字量输入输出模块的型号等。因为本系统的SM、CP和FM的块数没有超过8块,因此除中央机架以外,不需要配置扩展机架和接口模块(IM)。模块添加完成后,在各个模块的属性窗口设置模块参数,双击机架上的相应模块,将自动弹出对应模块的属性设置窗口,在弹出的“属性”对话框中单击某一选项,便可以设置相应的属性。

在STEP7中完成系统的硬件组态工作以后,执行Station(站点)-SaveandCompile(保存与编译),在保存组态和编译的同时,把组态和设置的参数自动保存到生成的系统数据块(SDB)中。系统硬件组态如图5所示。

图5系统硬件组态窗口

4.2各模块软件设计

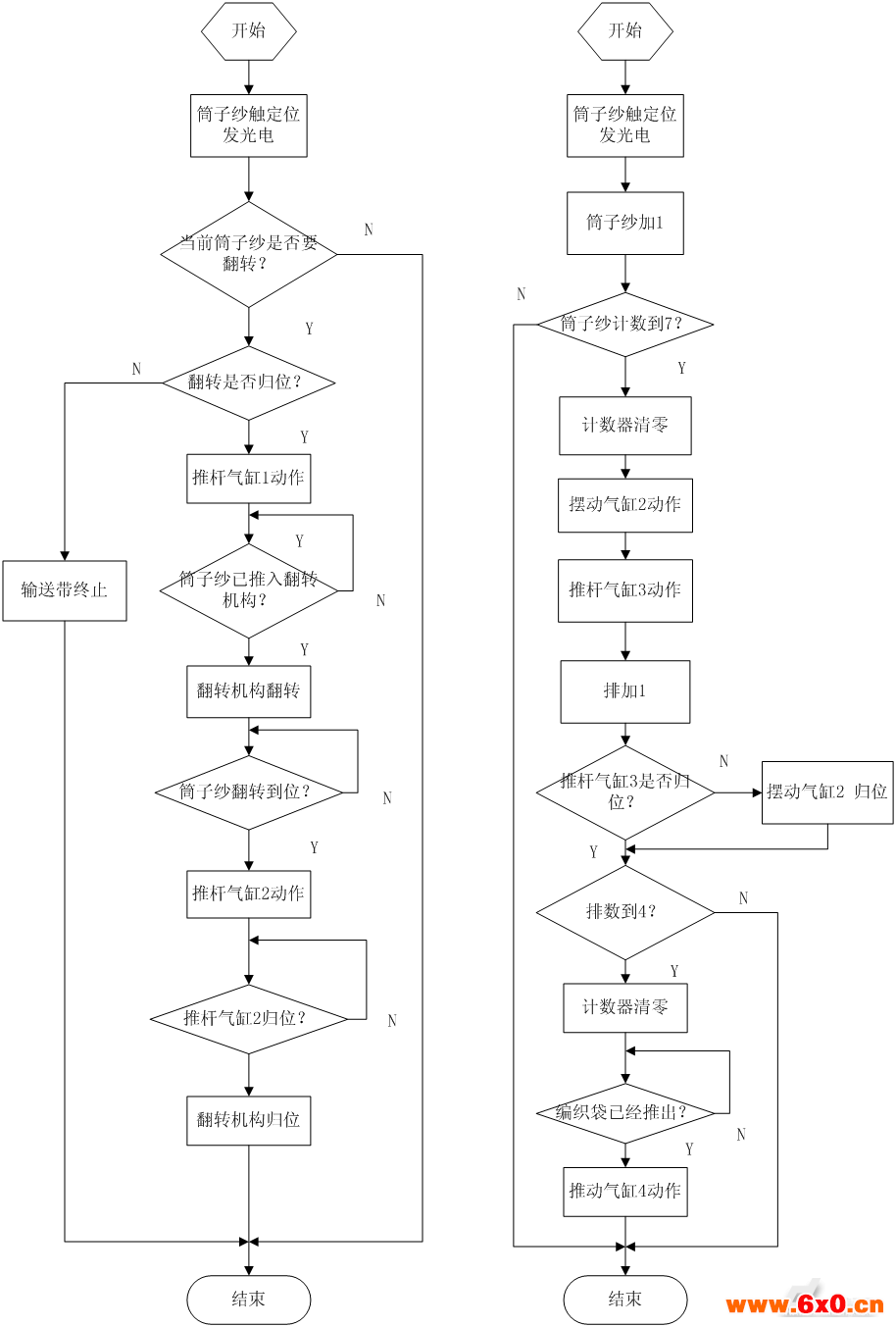

大小头检测主要检测筒子纱大头朝上或朝下,通过读取光电传感器和旋转编码器的信息,通过运算、比较,可以判断当前筒子纱为大头朝上或者朝下,并将检测结果存储到存储单元。当筒子纱到达翻转机构时,判断当前筒子纱是否需要翻转,若需要翻转则完成翻转动作。选择性翻转流程如图6所示。选择性翻转结束后,筒子纱经封塑机构的切封机和热收缩机完成封塑后,进入装袋机构,按每排3个,共4排装入编织袋中,装袋机构的程序流程如图7所示。

图6选择性翻转流程图 图7筒子纱装袋流程图

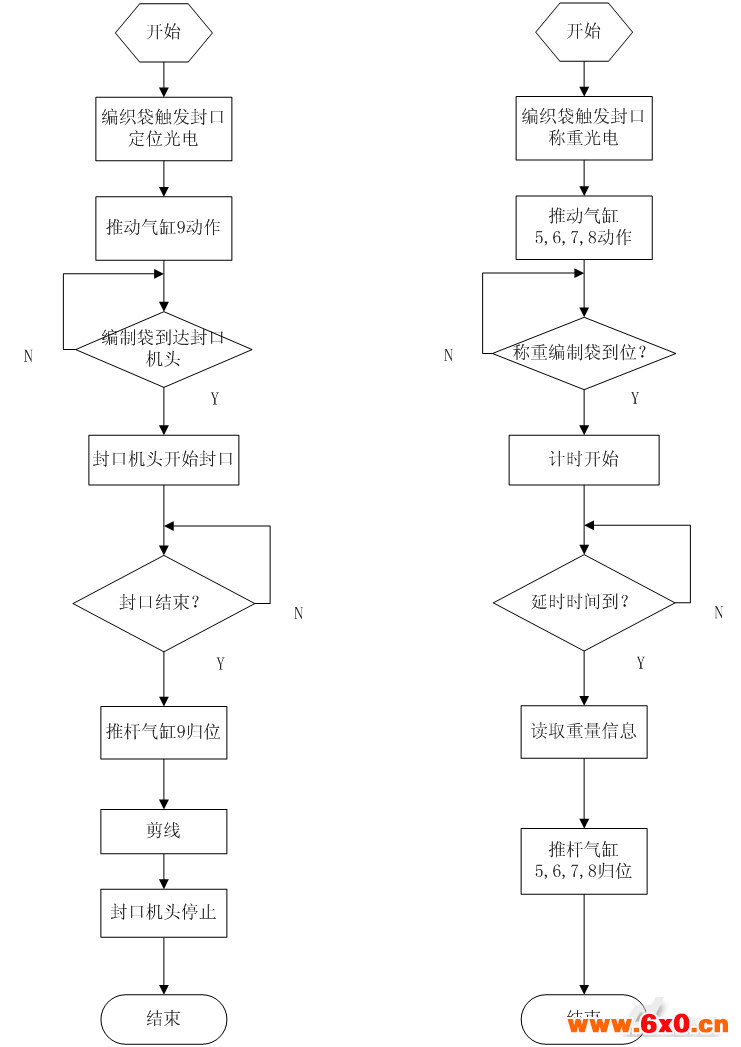

装满筒子纱的编织袋在滚筒线上输送,进入封口机构,首先通过推杆气社动作将编织袋口压住,然后通过同步带将编织袋口送入自动缝纫机中,完成封口,其程序流程如图8所示。

采用自行设计的静态称重方式,需要光电定位开关与推杆气航的配合完成,当检测到编织袋到来时,4个推杆气缸同时动作,将编织袋顶起,脱离滚筒线,稳定一段时间后,读取称重模块的重量数据,然后4个推杆气缸归位,编织袋与滚筒线接触,继续向前输送。称重机构程序流程如图9所示。

图8封口机构程序流程图 图9称重机构程序流程图

4.3控制单元总体实现

按照本系统筒子纱的包装流程,控制单元主要由以下几个子模块组成:大小头检测模块、选择性翻转模块、装袋机构模块、封口机构模块、称重机构模块、喷码模块。控制单元的总体流程如图10所示。

图10总体流程图

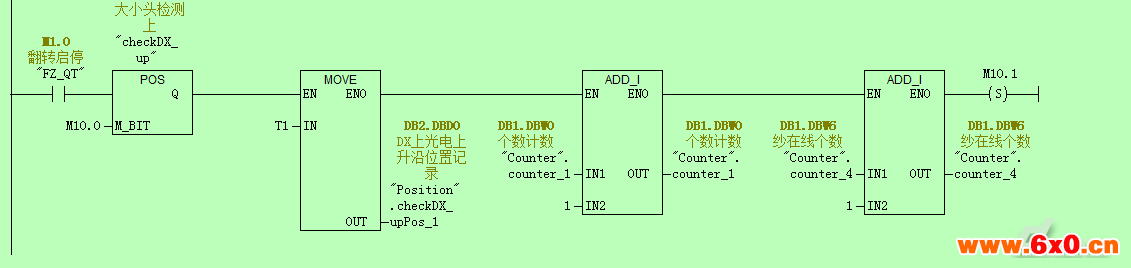

控制系统最终用STEP7编程,部分程序如图11所示。

图11部分程序

5结束语

目前筒子纱自动包装机顺利通过了生产线验收。

(1)实现筒子纱的大小头自动检测与翻转,解决了人为误操作的可能,并大大节省了劳动力成本,而且可以提高生产效率。

(2)自动封塑与装袋。解决了人工包装,不仅工作量大也容易使人疲劳,并占用大量的人力资源的社会难题。

(3)在筒子纱自动装袋结束后,还可以实现编织袋自动封口,并实现编织袋的自动称重与喷码。实现筒子纱包装的自动化。

参考文献

[1]刘乘,李晓刚.PLC在包装机械上的应用[J].包装工程,2004,25(2):51-52.

[2]戴宏民,戴佩燕,周均.中国包装机械发展的成就及问题[J].包装学报,2012,4(1):

[3]李泽昌.筒子纱包装装置[P].中国:CN201808667.2011-04-27.

[4]韩占华,郭飞.自动化在包装机械中的应用和展望包装与食品机械,2011,29(3):

作者简介:秦岭(1990-),男,硕士研究生,现就读于山东大学控制科学与工程学院,主要研究方向为DCS、SCADA与工业自动化。

QQ交流群

QQ交流群