引言:物料包装输送系统的工作环境通常比较恶劣,设备所处环境一般粉尘较大,空气相对湿度高,操作分散,所以对输送包装控制系统工作的安全性、可靠性、维护简便性要求较高。以前,电器控制系统中大多使用分立的继电器,接触器等电器元件作为控制元件,其控制系统复杂,操作难度大,并且安装接线工作量大、修改控制策略难,维护量大,严重影响了正常生产。因此,物料输送控制系统成了制约生产的瓶颈。而采用可靠性较高的PLC控制系统作为数据采集、控制回路、自动顺序操作和运算的主要设备。实现包装系统的实时监测、自动控制和系统运行诊断,满足了系统可靠性、稳定性和实时性的要求。

一、系统结构

称重系统由PLC、电子定量称、伺服驱动器、变频器、交流接触器和电磁换向阀组成的机械手控制整套系统的自动运行。PLC接收称重控制器传来的粗给料、精给料、卸料、称重完成等信号,通过伺服驱动器控制伺服电机的运转,带动给料机构动作,完成给料的自动控制;交流接触器和电磁换向阀的控制线圈与PLC输出点相连。当交流接触器控制线圈得电,则接触器的常开触点接通,为电机供电;变频器通过改变输出频率控制电机转速,伺服驱动器可以实现对伺服电机的速度、位置、转矩的闭环控制。

二、工艺流程

该系统主要为开关量控制,料门的全部动作由气缸驱动,而气缸又由相应的电磁阀控制。称重箱向包装机卸料过程由气缸驱动卸料门的开闭动作来实现。气缸上设有卸料门关闭位磁感式接近开关。控制过程为:

1、称重开始时,卸料门关闭接近开关为ON,伺服电机驱动给料门打开给料;

2、当称重控制器发出称重完成信号时,伺服电机驱动给料门关闭;

3、如果操作员已经给出允许卸料信号,则卸料阀得电,卸料气缸缸杆缩回带动卸料门打开卸料,卸料门关闭接近开关为OFF,卸料延时后,卸料阀失电,卸料气缸缸杆伸出,带动卸料门关闭,卸料门关闭接近开关转为ON,伺服电机启动,进行下一次给料控制过程。

4、卸料完成后,控制系统就完成了一次包装,称重系统又开始工作。如此循环,至到操作员按下停止按钮。

三、硬件配置

根据称重式自动定量包装机的操作和控制要求,控制系统选用西门子公司的SIMATICS7-200系列PLC,此系列的PLC具有结构紧凑、模块化、可扩展性强、指令集丰富等特点。所选CPU的型号为CPU226AC/DC/REL,它提供24个数字量输入和16个数字量输出,输入/输出接口电路均采用了光耦合电路,对外界接口具有很强的适应性。并且2个RS485通讯/编程口,具有PPI通讯协议、MPI通讯协议和自由方式通讯能力。由于要处理传感器的模拟量输入信号,所以扩展了一个EM235模拟量处理模块,该模块具有4路模拟量输入。GD17-BST对整个系统进行过程监控显示以及参数设定等功能,可以通过PPI协议和s7-200系列PLC的编程口或扩展通讯口直接通讯。计算机技术和网络技术的飞速发展,为工业自动化开辟了广阔的发展空间,本控制系统采用模块化设计,结构紧凑,采用柜内集中安装,各功能模块之间通过并行背板总线相连,将控制系统分成独立而又相互联系的子系统,以适合I/O分散安装的控制程序。

系统采用的CPU具有很快的I/O处理速度,强大的I/O扩展能力,并且便于安装。PLC自动循环扫描各个输入输出点的当前状态,并根据程序所确定的逻辑关系刷新输出点的状态,通过变频器、交流接触器和电磁阀来控制相应的电机的启停和气缸的动作,从而完成工艺流程的自动控制;操作界面上配有触摸屏,触摸屏内置通用端口,可通过串行通讯电缆直接与计算机及其它含有RS485通讯/编程口的设备实现互连。PLC提供了丰富的指令系统,给设计和维护带来很大方便。

四、软件设计

1、系统结构

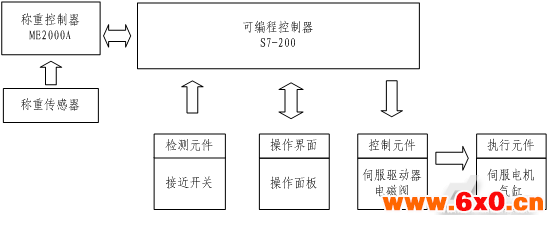

定量秤和PLC系统的组成框图如下图所示。PLC是整个电控系统的核心,通过其CPU内置高速计数器及数字量I/O通道连接检测元件、操作元件以及控制元件、称重终端,自动循环扫描各个输入输出点的当前状态,并根据程序所确定的逻辑关系刷新输出点的状态,向称重终端发出开始称重及结束称重命令,接收称重终端的信号,控制报警器报警及变频器驱动电机的运行。

PLC终端软件采用梯形图语言编写,为提高终端的抗干扰能力,软件设计中采用了数字滤波、故障自检、控制口令等措施,保证控制操作的正确性和可靠性。程序设计采用模块化、功能化结构,便于维护、扩展。

2数据传输

s7—200系列UPLC的最大特点就是它的自由口通信模式。自由口通信是通过用户程序控制s7—200CPU通信口的操作模式,利用自由口模式可以实现用户定义的通信协议,连接多种智能设备,在此系统中,将s7—200设为主站,仪表和GD17-BST设为从站,从而构成一个主从模式的系统。实现与其他设备的数字通讯和连锁条件,操作界面包括系统标定,称重参数、统计信息、系统测试、屏参数设定,自动运行等菜单。为工艺参数的修改和维护过程中的故障查询提供了方便。

五、结束语

在该控制系统中充分的发挥了PLC优异的性能,大大的提高了工作效率。由于整个物料传送工艺均在一个完整的控制系统控制下,各个分工艺之间的协调及互锁设计严密。另外,在PLC控制程序和上位人机界面中对每一个参控变量均设置了报警信息提示,使操作员可以快速的查找故障点,及时处理故障。并且对于每一个关键操作命令都设有相应确认提示,消除误操作的可能性。该控制方法提高了现有系统的自动化水平,降低了工人的劳动强度。

PLC以其独特的优势赢得了广大工程技术人员的青睐。现场总线控制系统(FieldBusContorlSyestem)的出现宣告工业自动化一个新时代的到来,PLC将向更专业化的使用角度发展,迎合发展的需要,具备现场总线的通讯能力将给PLC赢得一个广阔的发展空间。

QQ交流群

QQ交流群