三环减速机的力学分析

2.1引言

三环减速机由于其原理的独特性,引起了人们的广泛关注。为了便于进一步研究这种传动形式,解决实际应用中的各种问题,因此有必要对这种新型传动形式的受力情况进行研究。本章主要求解本文提出的两级三环减速机的二级少齿差传动部分的受力。三环减速机采用三相并列平行双曲柄机构-一种自由度小于1的过约束机构,属于超静定问题,机构受力无法用平面刚体力学方法完全确定,必须建立变形协调条件补充受力方程,才能求解机构受力。为此,本章首先进行了三环减速机的运动分析和机构分析,然后根据结构力学求解超静定问题的位移法,结合三环减速机的传动特性,提出了相应的变形协调条件,建立了对称A型、对称B型、偏置型三环减速机和星型减速机内齿环板的受力分析模型,分别求解四种形式机构的受力,并且分析比较了在相同的传动技术参数条件下,不同形式的三环减速机的受力性能。

2.2三环减速机的基本原理及机构分析

三环减速机由于其原理的独特性,引起了人们的广泛关注。为了便于进一步研究这种传动形式,解决实际应用中的各种问题,因此有必要对这种新型传动形式的受力情况进行研究。本章主要求解本文提出的两级三环减速机的二级少齿差传动部分的受力。三环减速机采用三相并列平行双曲柄机构-一种自由度小于1的过约束机构,属于超静定问题,机构受力无法用平面刚体力学方法完全确定,必须建立变形协调条件补充受力方程,才能求解机构受力。为此,本章首先进行了三环减速机的运动分析和机构分析,然后根据结构力学求解超静定问题的位移法,结合三环减速机的传动特性,提出了相应的变形协调条件,建立了对称A型、对称B型、偏置型三环减速机和星型减速机内齿环板的受力分析模型,分别求解四种形式机构的受力,并且分析比较了在相同的传动技术参数条件下,不同形式的三环减速机的受力性能。

2.2三环减速机的基本原理及机构分析

2.2.1三环减速机的基本原理

三环减速机是在普通减速机技术的基础上,为适应现代机械设备对传动机构的要求而开发的一种新型传动装置。三环减速机的基本结构如图2一1所示,a)是对称型三环减速机传动,b)是偏置型三环减速机传动。它由两根高速偏心输入轴1、低速输出轴2、三片内齿环板3和输出外齿轮4构成。三片内齿环板3偏心安装在两根高速输入轴1上,为了平衡内齿环板的惯性力和惯性力偶矩,两侧环板与中间环板偏心之间的相位差为180°,且中间环板的厚度为两侧环板厚度的两倍,它们都与外齿轮4相啮合。外齿轮4安装在低速输出轴2上,各轴均平行配置,可以单独或同时传输动力。在本文研究的三环减速机中,为了克服死点及降低高速偏心轴的转速,采用两级传动实现双轴驱动,带动三片内齿环板作曲线平动,每片内齿环板都相当于一相平行四边形双曲柄机构的连杆,环板上每一点的轨迹都都是以偏心轴的偏心距为半径的圆。两侧环板与中间环板以1800圆心角的间隔与外齿轮相啮合,形成大速比,通过输出轴传递运动和转矩。

2.2.2三环减速机的传动比计算

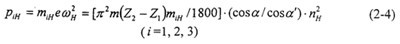

三环减速机是在N型少齿差行星传动的基础上形成的新型内齿行星传动装置,它是将N型少齿差行星传动的中心内齿轮改作行星轮,将行星外齿轮改作中心轮而形成的新型行星传动装置。如图2-2所示,P点为行星传动内、外齿轮瞬时啮合节点,所以有:vP1=vP2,假定速度以图中向右方向为正方向。外齿轮作以O1为圆心的转动,故有VP1=ω1 ,由于内齿轮作平动,所以有:VP2=VO2=-ω2a′,则三环减速机的传动比为:

,由于内齿轮作平动,所以有:VP2=VO2=-ω2a′,则三环减速机的传动比为:

,由于内齿轮作平动,所以有:VP2=VO2=-ω2a′,则三环减速机的传动比为:

,由于内齿轮作平动,所以有:VP2=VO2=-ω2a′,则三环减速机的传动比为:

式中ω1,Z1, ,r1——外齿轮角速度,齿数,节圆半径,分度圆半径;

,r1——外齿轮角速度,齿数,节圆半径,分度圆半径;

,r1——外齿轮角速度,齿数,节圆半径,分度圆半径;

,r1——外齿轮角速度,齿数,节圆半径,分度圆半径;ω2,Z2, ,r2——转臂(双曲柄)角速度,齿数,节圆半径,分度圆半径;

,r2——转臂(双曲柄)角速度,齿数,节圆半径,分度圆半径;

,r2——转臂(双曲柄)角速度,齿数,节圆半径,分度圆半径;

,r2——转臂(双曲柄)角速度,齿数,节圆半径,分度圆半径;a′——内齿行星轮、外齿轮的中心距。

从公式(2-1)中可以看出,三环减速机二级传动部分输入轴与输出轴转动方向相反且传动比i2的大小受力、外齿数差的直接影响。当Z2-Z1=1时,二级传动比与外齿轮子齿数Z1相等。

对于图1-7所示的两级三环减速机的总传动比i为:

i=i1·i2

式中i1为一级传动传动比, 。

。

。

。2.3三环减速机的力学分析

2.3.1内齿环板和转臂偏心轴承的惯性力分析

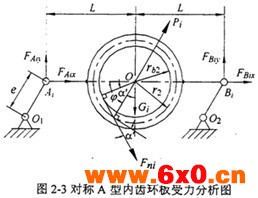

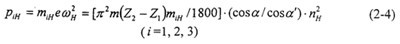

三环减速机的精确受力分析是指导三环减速机设计的基础,采用类比和估算设计制造出的产品存在诸多问题。为此,本章将对三环减速机的受力分析进行深入的研究,并且探讨三环减速机传动机理。选取内齿环板为受力分析对象,它受有重力Gi、惯性力Pi和啮合力Fni,其中啮合力Fni是主要的受力形式。考虑到三环减速机内齿环板的转速较高,且其质量较大,故在力学分析中必须将内齿环板的惯性力和重力考虑在内。首先分析内齿环板的惯性力,参考如图2-3所示的对称A型三环减速机内齿环板的受力分析图,假设内齿环板的质量为mi,转臂轴承的质量为miH,内齿环板的质心在O点,两转臂偏心轴的质心分别在Ai和Bi点,转臂的转速为nH。r2、rb2分别为内齿轮2的分度圆半径和基圆半径,e为转臂偏心距,即内、外齿轮的实际中心距。内齿轮2的齿数为Z2,外齿轮的齿数为Z1,m为齿轮模数。因内齿环板做平动,则n2=0,其质心O以转速nH转动,轨迹是以e为半径的圆,则

转臂偏心轴承的惯性力为:

2.3.2三环减速机的变形协调条件

三环减速机采用三相并列平行双曲柄机构作为输入机构,多相并列平行双曲柄机构如图2-4所示,设其并列相数为n,多相平行双曲柄机构分别为A1B1C1D1、A2B2C2D2、……AnBnCnDn,F1、F2分别为两根曲柄轴上的力矩;T1、T2分别为两根曲柄轴上的力矩:P1、P2、……Pn分别为平行双曲柄机构连杆上的力,M1、M2、……Mn分别为各连杆即内齿环板上的力矩。按机构自由度分析方法,其自由度为:F=2-n,机构中所含的虚约束数为x=n-1。所以,三环减速机的机构自由度为:F=-1,机构中的虚约束为x=2。三环减速机运动链不满足静定条件,用一般平面刚体力学分析方法无法完全求得机构的受力。目前只能采用类比设计或借助于十分粗略的模型进行受力分析,由此造成品性能不稳定,减速机使用过程中常出现发热、振动噪声大、轴承早期损坏等现象,严重制约了这种传动形式的进一步发展。分析其原因,主要有:1.没有弄清各零部件之间的力学关系,使得设计参数选择不合理;2.各零部件受力后的变形,使机构物件受力更为复杂。为此需要考虑各构件的变形,建立变形协调条件作为补充方程。

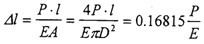

首先分析三环减速机传动机构变形,三环减速机传动机构的主要变形有各构件的接触变形、轴的扭转弯曲变形、环板的拉压变形等等。根据位移变形分析可知,轴的变曲变形和环板的拉压变形是主要的变形形式。本文研究的环板间相位差为180°的完全平衡、均载减振两级三环减速机HITSH145的环板结构如图2-5所示。

对于环板,为了计算简单,将其简化为等截面杆处理。在图2-5所示的坐标系下,环板拉压变形部分的面积为曲多边形CDEFGH的面积SCDEFGH的4倍,即S=4SCDEFGH。取环板的宽度b1=19mm,SCDEFGH进行积分运算,由环板简化前后体积相等的原则,可得环板简化为等截面杆的直径D=46.86mm。

由于环板截面的变化没有突变,加之最小截面处直径与D相差无几,因此可把变截面杆的拉压主形按等截面杆来处理。假定环板所受x方向的截荷为P,则环板在x方向的拉压变形△l为:

式中E——材料的弹性模量,本文中取为2.06×1011N/m2(下同)。

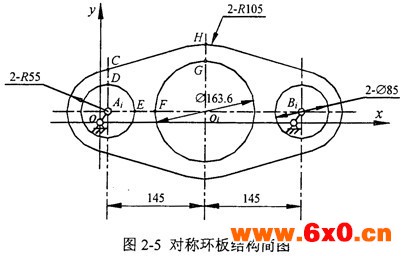

对于三环减速机输入轴来说,结构及受载情况如图2-6所示,其中轴有效长度L=116mm,d=30.5mm,S=27.5mm,输入轴直径D=25mm,如果环板所受载荷为P,则两侧环板处输入轴在x方向的挠度△x为三个挠度的叠加:

中间环板处输入轴在x方向的挠度△x为三个挠度的叠加:

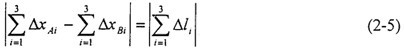

由于 4-7,所以三环传动中,输入轴的弯曲变形是主要变形,环板拉压变形也同样不可忽略。参考如图2-3所示的对称A型环板的受力情况,环板和输入轴在y方向的变形是二次微小量,可以略去不计。考虑环板和输入轴在x方向的变形,任一环板可以简化为三段不同直径的杆,在x方向上分别受到FAix、FBix、啮合力Fni水平分力和惯性力Pi水平分力的拉伸或压缩作用;对于输入轴来说,在输入轴上任一环板处Ai(Bi),输入轴在x方向的挠度△x为偏心轴颈上环板轴承的作用力FA1x,FA2x, FA3x(FB1x,FB2x, FB3x)在Ai(Bi)点作用的挠度△xAi(Bi)的叠加。则三环减速机变形协调条件取为:在外力作用下,任一环板处两个输入轴在x方向的挠度的差等于该环板在x方向的变形。上述变形协调条件表示为:

4-7,所以三环传动中,输入轴的弯曲变形是主要变形,环板拉压变形也同样不可忽略。参考如图2-3所示的对称A型环板的受力情况,环板和输入轴在y方向的变形是二次微小量,可以略去不计。考虑环板和输入轴在x方向的变形,任一环板可以简化为三段不同直径的杆,在x方向上分别受到FAix、FBix、啮合力Fni水平分力和惯性力Pi水平分力的拉伸或压缩作用;对于输入轴来说,在输入轴上任一环板处Ai(Bi),输入轴在x方向的挠度△x为偏心轴颈上环板轴承的作用力FA1x,FA2x, FA3x(FB1x,FB2x, FB3x)在Ai(Bi)点作用的挠度△xAi(Bi)的叠加。则三环减速机变形协调条件取为:在外力作用下,任一环板处两个输入轴在x方向的挠度的差等于该环板在x方向的变形。上述变形协调条件表示为:

4-7,所以三环传动中,输入轴的弯曲变形是主要变形,环板拉压变形也同样不可忽略。参考如图2-3所示的对称A型环板的受力情况,环板和输入轴在y方向的变形是二次微小量,可以略去不计。考虑环板和输入轴在x方向的变形,任一环板可以简化为三段不同直径的杆,在x方向上分别受到FAix、FBix、啮合力Fni水平分力和惯性力Pi水平分力的拉伸或压缩作用;对于输入轴来说,在输入轴上任一环板处Ai(Bi),输入轴在x方向的挠度△x为偏心轴颈上环板轴承的作用力FA1x,FA2x, FA3x(FB1x,FB2x, FB3x)在Ai(Bi)点作用的挠度△xAi(Bi)的叠加。则三环减速机变形协调条件取为:在外力作用下,任一环板处两个输入轴在x方向的挠度的差等于该环板在x方向的变形。上述变形协调条件表示为:

4-7,所以三环传动中,输入轴的弯曲变形是主要变形,环板拉压变形也同样不可忽略。参考如图2-3所示的对称A型环板的受力情况,环板和输入轴在y方向的变形是二次微小量,可以略去不计。考虑环板和输入轴在x方向的变形,任一环板可以简化为三段不同直径的杆,在x方向上分别受到FAix、FBix、啮合力Fni水平分力和惯性力Pi水平分力的拉伸或压缩作用;对于输入轴来说,在输入轴上任一环板处Ai(Bi),输入轴在x方向的挠度△x为偏心轴颈上环板轴承的作用力FA1x,FA2x, FA3x(FB1x,FB2x, FB3x)在Ai(Bi)点作用的挠度△xAi(Bi)的叠加。则三环减速机变形协调条件取为:在外力作用下,任一环板处两个输入轴在x方向的挠度的差等于该环板在x方向的变形。上述变形协调条件表示为:

式中△xAi——在一输入轴上环板处Ai点的由于力FAjx作用的挠度(j=l,2,3);

△xBi——在另一输入轴上环板处Bi点的由于FBjx力作用的挠度(j=1,2,3);

△li——对应于AjBj的一块环板在x方向简化为等截面杆的拉压变形

(j=l,2,3)。

2.3.3环板转臂偏心轴承的作用力分析

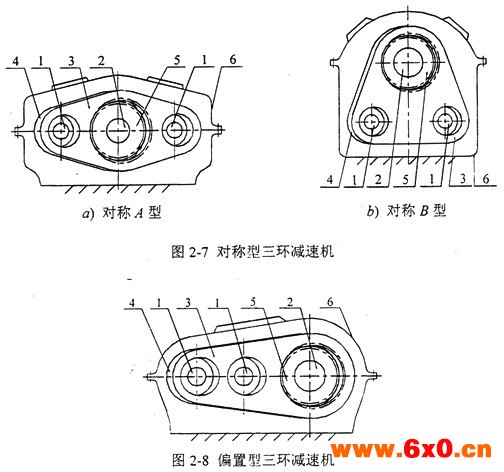

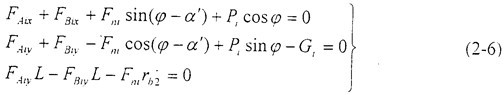

本章分别对相位差为180°的对称型和偏置型三环减速机进行受力分析。所谓对称型三环减速机,顾名思义,就是指两个高速输入轴对称地分布在低速输出轴的两边的三环减速机,对称型三环减速机按输入轴的位置又分为两种,结构形式如图2-7所示,a)对称A型和b)对称B型;偏置型三环减速机就是指两个高速输入轴分布在低速输出轴的一侧的三环减速机,结构形式如图2-8所示;对三种形式三环减速机的受力分析,主要是考虑第一级齿轮传动的中心距的需要,对称B型和偏置型三环减速机的两根高速偏心轴轴心距较小,易于实现双驱动。对称型和偏置型三环减速机的两根高速输入轴1相互平行,且各自带有3个互为180°的偏心轴颈,三片带内齿的传动环板,其中两片两侧环板3和一片中间环板4,通过轴承安装在输入轴的对应偏心轴颈上,低速输出轴2与两根输入轴平行,其上的外齿轮5与环板的内齿轮构成渐开线少齿差内啮合运动副。各轴均通过轴承支承在箱体6上,动力由高速轴1双轴输入,低速轴2输出,传递运动和转矩。对于对称型和偏置型三环减速机来说,为了考虑惯性力和惯性力偶矩平衡,中间环板的厚度b2取为两侧环板厚度b1的两部。

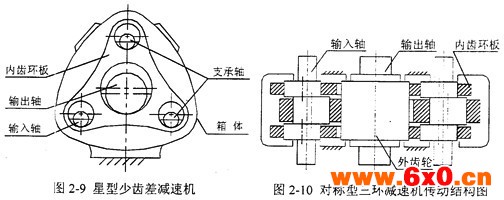

内齿行星传动的减速机中,还有一种类似于三环减速机的星型少齿差减速星型减速机就是指三个高速输入轴呈星型均匀地分布在低速输出轴的周围齿差减速机,结构形式如图2-9所示,不过它只有一片内齿环板。星型少减速机由一根高速偏心输入轴、两根高速偏心支承轴、一根低速输出轴、一片内齿环板和箱体组成。一般用于传递中心功率,其结构比较紧凑,可做成立式或悬挂式等多种形式。

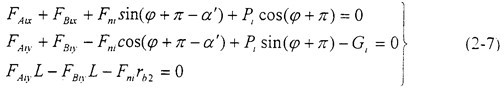

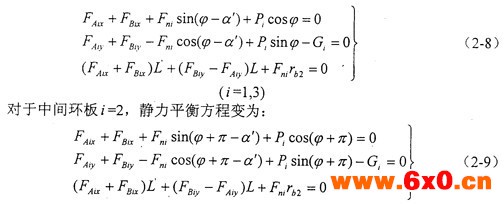

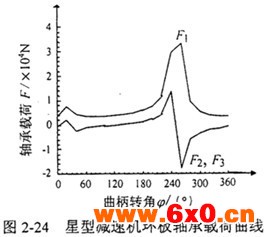

下面将对上述几种减速机转臂偏心轴承的作用力做深入的讨论。首先分析对称型三环减速机的情况。图2-10所示为对称型三环减速机传动结构图,对称A型的一块环板的受力情况和坐标系选取如图2-3所示。对作用于对称A型环板上的平面力系,可列出静力平衡方程:

(i=1,3)

对于中间环板i=2,静力平衡方程变为:

式中rb2——内齿轮基圆半径;

Fni——环板上啮合力,切于基圆,指向啮合点。

上式方程数为9个,而方程中未知量的总数为12个,故存在3个多余未知量。根据前述的变形协调条件,建立3个变形协调方程,作为机械受力分析的补充方程,利用高期消元法即可求解。

本文研究的传动比i=21的相位差为180°的对称A型三环减速机,传动技术参数为:

L=145mm,Z1=42,Z2=44,m=3.5mm,a=20°,a′=37.356°,T=875N·m。n=1440r/min,b1=19mm,b2=38mm。则两输入轴的偏心轴颈上的环板轴承载荷FAi、FBi随输入曲柄转角 变化的曲线哪图2-11、2-12所示。

变化的曲线哪图2-11、2-12所示。

变化的曲线哪图2-11、2-12所示。

变化的曲线哪图2-11、2-12所示。对称A型三环减速机环板转臂偏心轴承载荷呈简谐规律变化,中间环板转臂偏心轴承载荷幅值达4500N,中间环板转臂偏心轴承载荷约为两侧环板转臂偏心轴承载荷的两部,且相位差为180°。输入轴1的载荷幅值比输入轴2的载荷幅值大约100N,这主要是由于考虑输入轴的弯曲变形和环板的拉压变形的影响而造成的。

对称B型三环减速机的一块环板的结构如图2-13所示,它的受力情况和坐标系统取如图2-14所示,符号的标定及含义同对称A称三环减速机。

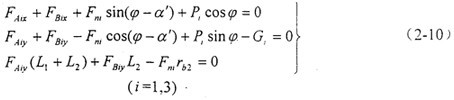

对作用于对称B型环板上的平面力系,可列出静力平衡方程:

式中rb2——内齿轮基圆半径;

Fni——环板上啮合力,切于基圆,指向啮合点。

上式方程数为9个,而方程中未知量的总数为12个,故存在3个多余未知量。根据前述的变形协调条件,建立3个变形协调方程,作为机构受力分析的补充方程,利用高斯消元法即可求解。

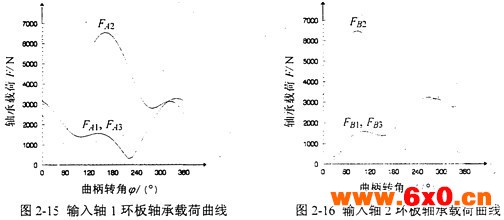

本文研究的传动比i=21的相位差为180°的对称B型三环减速机,传动技术参数为:

L=105mm,L′=100mm,Z1=42,Z2=44,m=3.5mm,a=20°,

本文研究的传动比i=21的相位差为180°的对称B型三环减速机,传动技术参数为:

L=105mm,L′=100mm,Z1=42,Z2=44,m=3.5mm,a=20°,

a′=37.356°,T=875N·m,n==1440r/min,bl=19mm,b2=38mm。则两输入轴的偏心轴颈上的环板轴承载荷FAi、FBi,随输入曲柄转角 变化的曲线如图2-15、2-16所示。

变化的曲线如图2-15、2-16所示。

变化的曲线如图2-15、2-16所示。

变化的曲线如图2-15、2-16所示。对称B型三环减速机环板转臂偏心轴承载荷比对称A型的大约45%,中间环板转臂偏心轴承载荷幅值达6600N,中间环板转臂偏心轴承载荷约为两侧环板转臂偏心轴承载荷的两倍,且相位差为180°;初步分析发现对称B型三环减速机的两输入轴之间距离2L比对称A型的小,在传递相同扭矩的情况下,由于作用力矩较小,对称B型转臂偏心轴承载荷必然要大。并且输入轴1的载荷幅值比输入轴2的载荷幅值大约200N,这主要是由于考虑输入轴的弯曲变形和环板的拉压变形的影响而造成的。

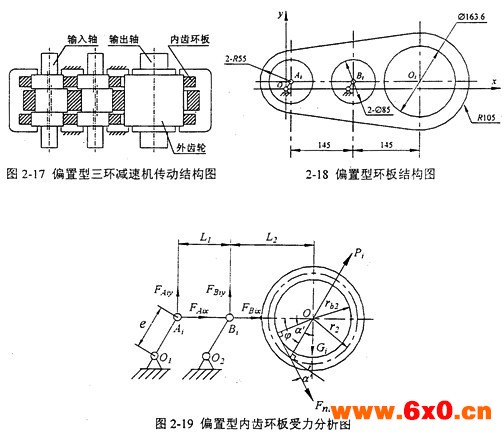

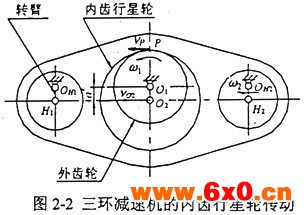

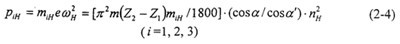

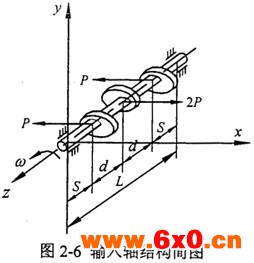

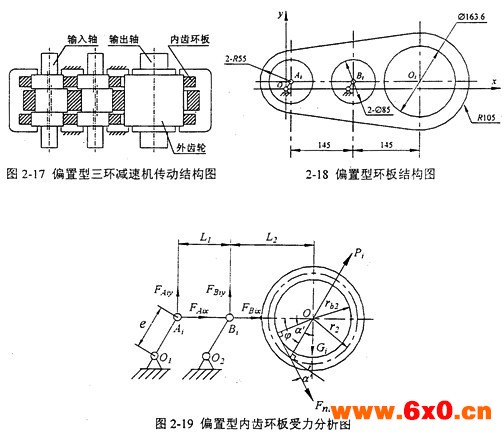

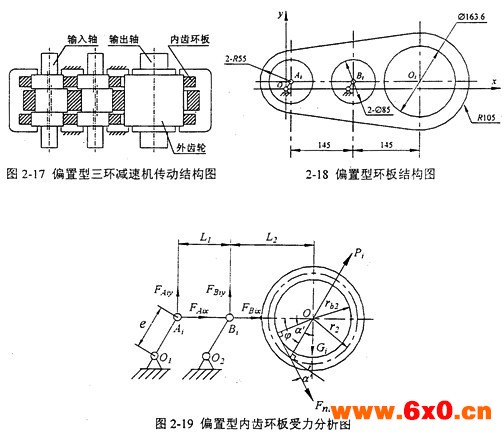

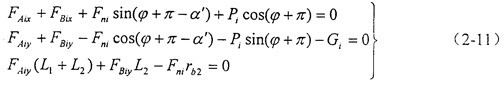

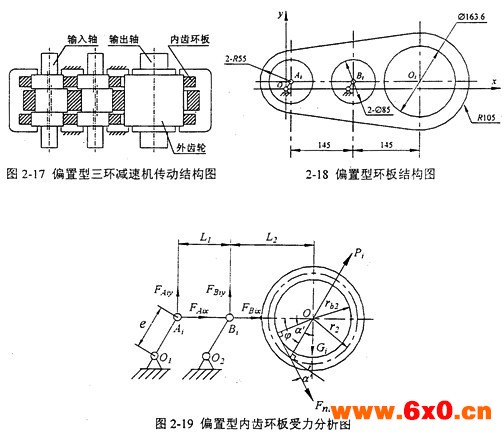

其次分析偏置型三环减速机的情况,图2-17所示为偏置型三环减速机传动结构图,偏置型三环减速机的一块环板的结构如图2-18所示,它的受力情况和坐标系选取如图2-19所示,符号的标定及含义同对称型三环减速机。

对作用于偏置环板上的平面力系,可列出静力平衡方程:

对于中间环板i=2,静力平衡方程变为:

式中 rb2——内齿轮基圆半径;

Fni——环板上啮合力,切于基圆,指向啮合点。

上式方程数为9个,而方程中未知量的总数为12个,故存在3个多余未知量。根据前述的变形协调条件,建立3个变形协调方程,作为机械受力分析的补充方程,利用高期消元法即可求解。

本文研究的传动比i=21的相位差为180°的偏置型三环减速机,其传动技术参数为:

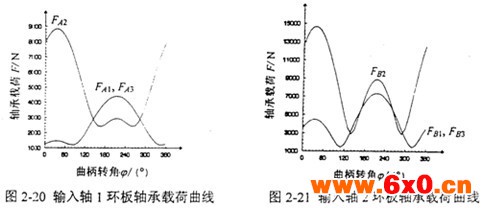

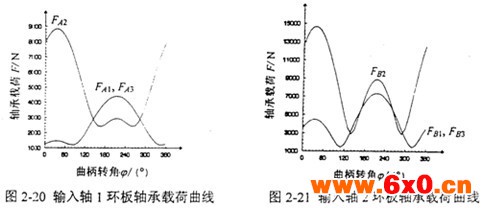

L1=145mm,L2=145mm,Z1=42,Z2=44,m=3.5mm,a=20°,a′=37.356°,=875N·m,n=1440r/min,b1=19mm,b2=38mm。则两输入轴的偏心轴颈上的环板轴承载荷FAi、FBi随输入曲柄转角 变化的曲线如图2-20、2-21所示。

变化的曲线如图2-20、2-21所示。

变化的曲线如图2-20、2-21所示。

变化的曲线如图2-20、2-21所示。偏置型三环减速机的环板轴承所受载荷比对称型三环减速机大很多,在设计和实际使用中应尽量避免采用这种结构布置形式。虽然对称B型和偏置型三环减速机的受力性能不如对称A型三环减速机,但是由于它们的两个输入轴比较接近,故而易于实现双驱动。

在相同的传动技术参数条件下,对称A型三环减速机偏心轴颈的环板载荷最小,也就是说它的受力性能最佳。

对作用于星型环板上的平面力系,可列出静力平衡方程:

式中rb2——内齿轮基圆半径;

Fn——环板上啮合力,切于基圆,指向啮合点。

如果不计两上支承轴重力的影响,则两上支承轴O2B、O3C可看作二力杆,它的作用力如图所示。不考虑制造误差和载荷分配不均匀因素的影响,可以补充方程:F2=F3,则联立求解得到:

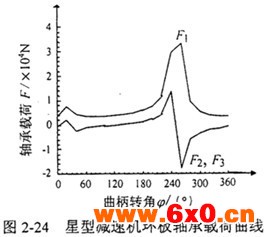

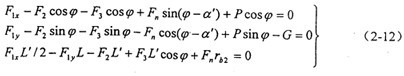

本文研究的传动比i=21的星型少齿差减速机,传动技术参数为:

L1=112.5mm,L′=129.9mm,Z1=42,Z2=44,m=3.5mm,a=20°,a′=37.356°,n=1440r/min,T=300N·m,b=20mm。则输入轴、两个支承轴的偏心轴颈上的环板轴承载荷F1、F2、F3随输入曲柄转角  变化的曲线如图2-24所示。

变化的曲线如图2-24所示。

变化的曲线如图2-24所示。

变化的曲线如图2-24所示。

星型少齿差减速机虽然只有一片内齿环板,结构简单,易于满足传力条件和装配条件。但是它的环板轴承所受载荷在传递相同的输出扭矩的情况下比对称型、偏置型三环减速机大很多,环板及其轴承较易损坏,在设计和实际使用中应避免采用这种结构布置形式。

求得环板上的轴承反力后,通过输入轴和输出轴的受力分析,不难求得箱体上各轴承的反力及曲柄上的转矩。

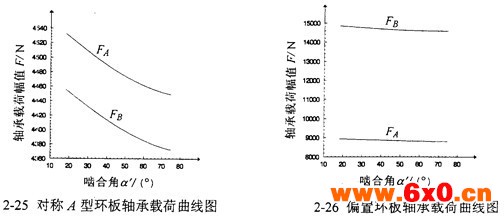

啮合角a′是三环减速机内啮合传动的重要参数,由啮合角的变化而引起的环板轴承载荷的变化规律可以得到某些重要结论。环板轴承载荷幅值随啮合角变化的曲线如图2-25、2-26所示。

由图2-25、2-26可以看出,三环减速机的环板轴承载荷幅值随着啮合角a′的增大反而减小,但是随着啮合角的变化环板轴承载荷幅值的变化很小,变化幅度约在10ON左右,可见啮合角对环板轴承载荷的影响较小。环板轴承载荷幅值的下降是因为当啮合角增大后,啮合力在x方向的分量下降的缘故。

2.3.4两种三环减速机受力性能的比较

环板偏心之间的相位差为120°、环板厚度相同的三环减速机能够使惯性力静平衡,但是惯性力动不平衡;而本文提出的环板偏心之间的相位差为180°、中间环板的厚度为两侧环板厚度的两倍的两级三环减速机惯性力不仅静平衡,而且动平衡。假定三环减速机三片内齿环板完全均载,则前-种三环减速机的啮合力平衡,但是形成-力偶矩;而后一种三环减速机的啮合力不仅静平衡,而且动平衡。

环板单位宽度上的受力是衡量三环减速机受力性能的重要指标。本章比较相同传动技术参数下的环板偏心相位差分别为180°和120°的对称A型三环减速机环板单位宽度上的载荷情况。对于传动比i=21的相位差为120°的对称型三环减速机,传动技术参数为:

L1=145mm,L2=145mm,Z2=42,Z1=44,m=3.5mm,a=20°,a′=37.356°,T=875N·m,n=1440r/min,b1=b2=25mm。则环板左孔Ai单位宽度上的载荷fa、环板右孔Bi单位宽度上的载荷fb随输入曲柄转角 变化的曲线如图2-27所示。

由图2-27可以看出:在相同的传动技术参数下,两种三环减速机内齿环板单位宽度上的载荷呈简谐规律变化,相位差为120°的三环减速机环板单位宽度上的载荷比相位差为180°的三环减速机环板单位宽度上的载荷大约30%,也就是说,在受力性能上,本文提出的相位差为180°、中间环板厚度为两侧环板厚度两部的新型三环减速机较优越。

环板单位宽度上的受力是衡量三环减速机受力性能的重要指标。本章比较相同传动技术参数下的环板偏心相位差分别为180°和120°的对称A型三环减速机环板单位宽度上的载荷情况。对于传动比i=21的相位差为120°的对称型三环减速机,传动技术参数为:

L1=145mm,L2=145mm,Z2=42,Z1=44,m=3.5mm,a=20°,a′=37.356°,T=875N·m,n=1440r/min,b1=b2=25mm。则环板左孔Ai单位宽度上的载荷fa、环板右孔Bi单位宽度上的载荷fb随输入曲柄转角 变化的曲线如图2-27所示。

由图2-27可以看出:在相同的传动技术参数下,两种三环减速机内齿环板单位宽度上的载荷呈简谐规律变化,相位差为120°的三环减速机环板单位宽度上的载荷比相位差为180°的三环减速机环板单位宽度上的载荷大约30%,也就是说,在受力性能上,本文提出的相位差为180°、中间环板厚度为两侧环板厚度两部的新型三环减速机较优越。

2.3.5一级齿轮传动的受力分析

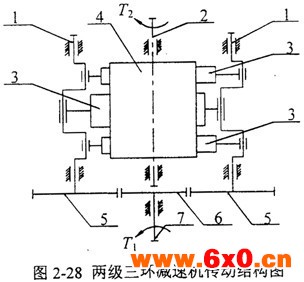

三环减速机是为适应现代机械设备对传动机构的新要求而开发的一种以渐开线少齿差行星齿轮传动原理工作的新型传动装置,本文所研究的三环减速机传动结构如图2-28所示,它由两根二级高速偏心输入轴1,低速输出轴2,三片内齿环板(两块两侧环板3和一块中间环板3′)和外齿轮4构成。三片内齿环板偏心安装在两根高速轴上1上,为了克服二级偏心输入轴的死点位置和增大传动比,采用两个分流定轴齿轮5分别带动两个偏心输入轴,而齿轮5则由一级输入轴7上的主动齿轮6带动。三个内齿环板偏心之间的相位差为π,并且考虑惯性力平衡,中间环板的厚度取为两侧环板厚度的2倍,它们都与外齿轮4相啮合,外齿轮4安装在输出轴2上,各轴均平行配置。

三环减速机是为适应现代机械设备对传动机构的新要求而开发的一种以渐开线少齿差行星齿轮传动原理工作的新型传动装置,本文所研究的三环减速机传动结构如图2-28所示,它由两根二级高速偏心输入轴1,低速输出轴2,三片内齿环板(两块两侧环板3和一块中间环板3′)和外齿轮4构成。三片内齿环板偏心安装在两根高速轴上1上,为了克服二级偏心输入轴的死点位置和增大传动比,采用两个分流定轴齿轮5分别带动两个偏心输入轴,而齿轮5则由一级输入轴7上的主动齿轮6带动。三个内齿环板偏心之间的相位差为π,并且考虑惯性力平衡,中间环板的厚度取为两侧环板厚度的2倍,它们都与外齿轮4相啮合,外齿轮4安装在输出轴2上,各轴均平行配置。

不考虑摩擦时,输出扭矩T2为输入扭矩T1与机构的总传动比i的乘积:

T2=T1·i

式中 i=i1·i2,i1=

i1——一级传动比;

Z5——分流齿轮齿数;

Z6——一级主动齿轮齿数;

i2——二级传动比。

考虑摩擦时,则应再乘以传动效率η:

T2=T1·i·η

式中 η=η1·η2

η1——一级传动效率;

η2——二级传动效率。

输出扭矩T2是产生啮合力Fn的源泉。

对于本文研究的样机HITSH145来说,它的相关传动技术参数为:

Z1=42、Z2=,Z2=42,mII=3.5mm,Z5=Z6=70、Z7=46、mI=2.5mm,T2=875N·m。

一级传动齿轮受力分析如图2-29所示,a)、b)、c)分别为分流齿轮5、主动齿轮7、分流齿轮6受力分析图,二级传动传比i2= ,假定分流齿轮5、6均载,如果不考虑传动效率,则应有:

,假定分流齿轮5、6均载,如果不考虑传动效率,则应有:

,假定分流齿轮5、6均载,如果不考虑传动效率,则应有:

,假定分流齿轮5、6均载,如果不考虑传动效率,则应有:

式中“-”号表示分流齿轮扭矩T5、T6与输出扭矩T2转向相反。

式中

rb5——分流齿轮5或6的基圆半径;

mI——一级传动的模数。

根据作用力和反作用力的关系,则有:

mI——一级传动的模数。

根据作用力和反作用力的关系,则有:

=Fn5=Fn6=253.377N

=Fn5=Fn6=253.377N所以,输入扭矩T1=2Fn5rb7=54.762N·m

式中rb7——主动齿轮7的基圆半径。

式中rb7——主动齿轮7的基圆半径。

2.3.6一级输出二级输入轴的受力分析

三环减速机内齿环板的转速较高,且其质量较大,是三环传动受力分析中不可忽略的因素,故有必要考虑内齿环板的惯性力对一级输出二级输入轴的影响。由于两侧环板质量相等,即m1=m3,中间环板的质量m2是两侧环板质量的两倍,即m2=2m1=2m3,它们的转速nH相同,参考公式(2-3),则内齿环板的惯性力为:

P1=P3=[π2m(Z2-Z1)m1/1800](cosa/cosa′)

P2=2P1=2P3=[π2m(Z2-Z1)m1/1800](cosa/cosa′)

三环减速机内齿环板的转速较高,且其质量较大,是三环传动受力分析中不可忽略的因素,故有必要考虑内齿环板的惯性力对一级输出二级输入轴的影响。由于两侧环板质量相等,即m1=m3,中间环板的质量m2是两侧环板质量的两倍,即m2=2m1=2m3,它们的转速nH相同,参考公式(2-3),则内齿环板的惯性力为:

P1=P3=[π2m(Z2-Z1)m1/1800](cosa/cosa′)

P2=2P1=2P3=[π2m(Z2-Z1)m1/1800](cosa/cosa′)

每片环板的惯性力Pi作用在两根转臂偏心轴上,每根轴所受的内齿环板惯性力为Pi/2。

由于中间环板处转臂偏心轴上放置两个圆柱滚子轴承NU209/P6,而两侧环板处转臂偏心轴上放置一个圆柱滚子轴承NU209/P6,假设一个圆柱滚子轴承NU209/P6的质量为mH,它们的转速nH相同,参考公式(2-4),则转臂偏J心轴所受转臂偏心轴承的惯性力为:

由于中间环板处转臂偏心轴上放置两个圆柱滚子轴承NU209/P6,而两侧环板处转臂偏心轴上放置一个圆柱滚子轴承NU209/P6,假设一个圆柱滚子轴承NU209/P6的质量为mH,它们的转速nH相同,参考公式(2-4),则转臂偏J心轴所受转臂偏心轴承的惯性力为:

P1H=P3H=[π2m(Z2-Z1)mH/1800](cosa/coaa′)

P2H=2P1H=2P3H

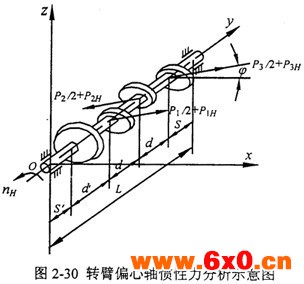

一级输出二级输入轴上的惯性力大小及方向如图2-30所示,假设惯性力与x轴正向所成的角度为 ,则转臂偏心轴上的惯性力矢量和为:

,则转臂偏心轴上的惯性力矢量和为:

,则转臂偏心轴上的惯性力矢量和为:

,则转臂偏心轴上的惯性力矢量和为: (2-13)

(2-13)所以该三环减速机机构惯性力是静平衡的。

下面分析三环减速机中惯性力偶矩的作用。

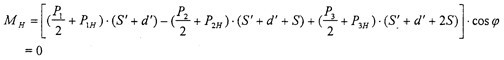

在xoy平面内的惯性力偶矩为:

下面分析三环减速机中惯性力偶矩的作用。

在xoy平面内的惯性力偶矩为:

在yoz平面内的惯性力偶矩为:

所以该三环减速机机构惯性力是动平衡的。

2.3.7一级输出二级输入轴支承轴承的受力分析

三环减速机箱体支承轴承周期性的作用力是箱体振动的激振力,是三环减速机振动的根源,因此对箱体支承轴承的作用力作深入的探讨实属必要。对于一级输入袖8和二级输出轴2来说,轴上作用有轮齿啮合力、齿轮和轴的重力和两个支承轴承的作用力。从理论上讲,由于是双输入轴输入,啮合力沿啮合线长度方向均匀分布,则啮合力相互平衡,支承轴承只剩下齿轮和轴重力的作用,作用力的求解变得极其简单。即使考虑载荷分配不均匀的影响,它们的支承轴承作用力的求解也相对容易。下面着重探讨一下一级输出二级输入轴支承轴的作用力。

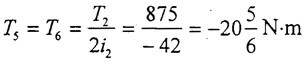

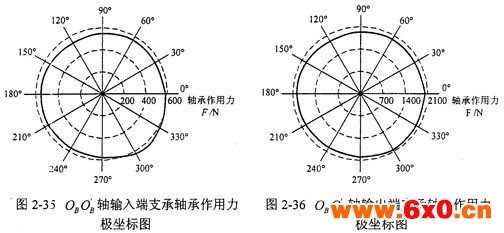

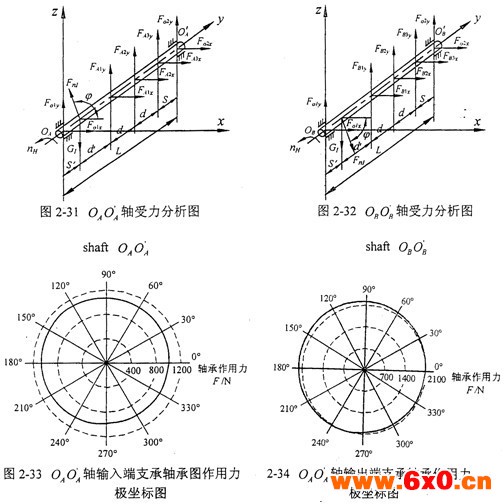

由2.3.3分析可知:当求得环板上的轴承作用力FAix、FAiy,FBix、FBiy后,通过输入轴和支承轴的受力分析,不难求得箱体上各轴承的作用力。两根一级输出二级输入轴的受力分析如图2-31、2-32所示。

由一级传动大齿轮的参数,经过简单计算可得GI=36.8N;由2.3.5分析可知:一级传动大齿轮的啮合力FnI=253.377N,且对于OA 轴来说,

轴来说,  =110°,

=110°,

轴来说,

轴来说,  =110°,

=110°, 对于OB 轴来说,

轴来说,  =70°。于是由理论力学不难求得两根轴上支承轴承的作用力Folx、Foly、Fo2x、Fo2y。从而得到OA

=70°。于是由理论力学不难求得两根轴上支承轴承的作用力Folx、Foly、Fo2x、Fo2y。从而得到OA 轴支承轴承作用力随OA

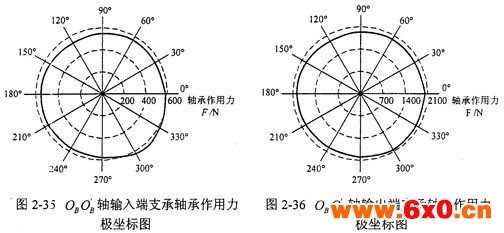

轴支承轴承作用力随OA 轴转角的变化规律如图2-33、2-34所示,OB

轴转角的变化规律如图2-33、2-34所示,OB 轴支承轴承作用力随OB

轴支承轴承作用力随OB 轴转角的变化规律如图2-35、2-36所示。

轴转角的变化规律如图2-35、2-36所示。

由上述受力分析可知:输出端支承轴承作用力比输入端支承轴承作用力大,可见一级传动对箱体支承轴承的贡献不大,主要还是二级传动的作用。因此在第五章中,选取输出端轴承座作为测振点。OA 轴输出端支承轴承作用力比OB

轴输出端支承轴承作用力比OB 轴输出端支承轴承作用力、作用力波动幅度略大,主要是由于一级传动和考虑变形协调条件的影响而致,且周期都为2π,这是OA

轴输出端支承轴承作用力、作用力波动幅度略大,主要是由于一级传动和考虑变形协调条件的影响而致,且周期都为2π,这是OA 轴输出端轴承座振动比OB

轴输出端轴承座振动比OB 轴输出端轴承座振动略大的原因。

轴输出端轴承座振动略大的原因。

轴来说,

轴来说,  =70°。于是由理论力学不难求得两根轴上支承轴承的作用力Folx、Foly、Fo2x、Fo2y。从而得到OA

=70°。于是由理论力学不难求得两根轴上支承轴承的作用力Folx、Foly、Fo2x、Fo2y。从而得到OA 轴支承轴承作用力随OA

轴支承轴承作用力随OA 轴转角的变化规律如图2-33、2-34所示,OB

轴转角的变化规律如图2-33、2-34所示,OB 轴支承轴承作用力随OB

轴支承轴承作用力随OB 轴转角的变化规律如图2-35、2-36所示。

轴转角的变化规律如图2-35、2-36所示。由上述受力分析可知:输出端支承轴承作用力比输入端支承轴承作用力大,可见一级传动对箱体支承轴承的贡献不大,主要还是二级传动的作用。因此在第五章中,选取输出端轴承座作为测振点。OA

轴输出端支承轴承作用力比OB

轴输出端支承轴承作用力比OB 轴输出端支承轴承作用力、作用力波动幅度略大,主要是由于一级传动和考虑变形协调条件的影响而致,且周期都为2π,这是OA

轴输出端支承轴承作用力、作用力波动幅度略大,主要是由于一级传动和考虑变形协调条件的影响而致,且周期都为2π,这是OA 轴输出端轴承座振动比OB

轴输出端轴承座振动比OB 轴输出端轴承座振动略大的原因。

轴输出端轴承座振动略大的原因。

2.4本章小结

本章深入探讨了我国发明的一种新型减速装置一三环减速机的传动原理,并且用瞬心法推导了三环减速机传动的传动比公式。

本章在分析三环减速机传动变形的基础上,提出了本文的三环减速机相应的变形协调方程。建立了三环减速机传动系统过约束超静定机构——多相并列平行双曲柄的受力分析模型;在考虑环板和转臂偏心轴承惯性力的基础上,计算分析了对称A型、对称B型、偏置型三环减速机和星型少齿差减速机内齿环板转臂偏心轴承的受力情况。

在相同的传动技术参数下,偏置型三环减速机的环板轴承所受载荷比对称型三环减速机大很多,在设计和实际使用中应尽量避免采用这种结构布置形式;三环减速机的环板轴承载荷幅值随着啮合角a′的增大反而减小。

本章深入探讨了我国发明的一种新型减速装置一三环减速机的传动原理,并且用瞬心法推导了三环减速机传动的传动比公式。

本章在分析三环减速机传动变形的基础上,提出了本文的三环减速机相应的变形协调方程。建立了三环减速机传动系统过约束超静定机构——多相并列平行双曲柄的受力分析模型;在考虑环板和转臂偏心轴承惯性力的基础上,计算分析了对称A型、对称B型、偏置型三环减速机和星型少齿差减速机内齿环板转臂偏心轴承的受力情况。

在相同的传动技术参数下,偏置型三环减速机的环板轴承所受载荷比对称型三环减速机大很多,在设计和实际使用中应尽量避免采用这种结构布置形式;三环减速机的环板轴承载荷幅值随着啮合角a′的增大反而减小。

对比分析得出:对称A型三环减速机的受力性能最佳;相位差为120°的三环减速机环板单位宽度上的载荷比相位差为180°的三环减速机单位宽度上的载荷大约30%,后者的受力性能优于前者。

对一级输出二级输入轴的惯性力和惯性力偶矩进行分析,可以得到本文提出的三环减速机不仅静平衡,而且动平衡。

对三环减速机振动产生的根源一一级输出二级输入轴支承轴承的作用力进行分析。

综上所述,本章提出的三环减速机在受力性能上是优越的。

对一级输出二级输入轴的惯性力和惯性力偶矩进行分析,可以得到本文提出的三环减速机不仅静平衡,而且动平衡。

对三环减速机振动产生的根源一一级输出二级输入轴支承轴承的作用力进行分析。

综上所述,本章提出的三环减速机在受力性能上是优越的。

QQ交流群

QQ交流群