双环减速器动态测试分析及故障诊断

6.1 引言

从目前的理论分析、试验研究和实际应用都证实和发现,环式减速器运行时振动普遍较大,并随传动比的增大及功率的增加而加剧,严重时导致环板断裂,轴承发热失效,缩短了减速器的使用寿命。

本文第三章计算了减速器中重要零部件的固有模态,第五章中介绍了双环减速器可能产生的故障及故障特征。本文的实验研究有两个,一个是双环减速器的结构噪声及空气噪声的测试研究,另一个是故障信号测试分析研究。通过这两个实验进一步验证本文前面计算参数的正确性。开展对环式减速器振动噪声的研究,找出振动噪声产生的原因、部位及随转速和载荷变化的规律等,为正确设计及使用环式减速器,减小其振动噪声具有重要的理论意义和实际应用价值。同时,双环减速器故障的测试分析对研究分析环式减速器运动特性具有主要的意义。本文对智能化在线诊断系统在环式减速机故障诊断中的应用也做了测试分析。

6.2 双环减速器结构噪声及空气噪声振动实验分析

6.2.1 振动测试实验台及实验装置

本文进行振动噪声实验使用的双环减速器其结构如第二章中图2.1所示,该减速器转动输入方式采用中心输入或两端输入均可,本实验中采用中心输入方式,输入轴齿轮及与其啮合的两个齿轮齿数相同,所以输入轴转速与两端偏心轴转速相同,环板与输出轴齿轮参数如表6.1:

表6.1内啮合齿轮参数表

齿轮参数

输出齿轮

环板

模数

2

齿数

56

58

啮合角

39.039°

变位系数

1.37

1.685

齿顶高系数

0.7

偏心轴上二偏心的相位角为180°。

测试参照国家标准《验收试验中齿轮装置机械振动的测定》(GB8543-1987)及《齿轮装置噪声声功率级测定方法》(GB6404-1986)的规定进行。振动测试实验台如图6.1所示,图

6.2为测试实验参控制系统和数据采集系统。

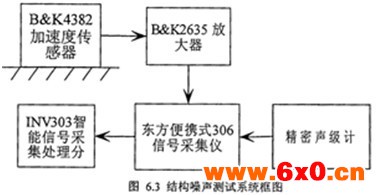

在测试产对所有的加速度传感器,放大器及数据自动采集处理系统进行校准,对规定的所有测点进行打磨,平磨并做好标记,测试时在规定工况下依次将传感器磁性底座放在各测点上。传感器测得的振动信号(包括速度级和加速度级振动信号)经电荷放大器放大后进入16通道卡式采集仪进行采集记录,用智能动态信号分析仪分析各测点的1/3倍频程度级结构噪声,再对所有的测点的结构噪声值做对数平均,得到总的结构噪声频谱图。空气噪声用声级计测量减速装置各个测点的A计权声压级和1/1倍频程声压级。各测点距齿轮箱测量表面的距离为1米。测试前已用标准噪声源HY203-93260对声级计进行校准。测试系统框图如图6.3所示。测试设备如下:

(1)丹麦B&K4382加速度传感器;

(2)丹麦B&K2635加速度传感器;

(3)INV306D(F)东方科卡卡式采集仪;

(4)INV303智能信号采集处理分析仪(包括DASP大容量数据自动采集和信号处理系统);

(5)衡阳仪表厂JS-1精密声级计;

(6)标准噪声源HY203-93260。

6.22测试工况及测试结果

结构振动噪声测试在齿轮箱安装基脚布置6个测点,测点布置图见图3中1-6测点,在每一测点上按31.5Hz~5kHz1/3倍频中心频率测试加速度级频谱(re:a0=10-6m/s)和1/3倍频中心频率测试速度级频谱(re:a0=5*10-8m/s)。空气噪声测试声压级基准2*10-5Pa,用声级计上的A计权声压级和1/1倍频程声压级测量减速齿轮装置各个测点。各测点距齿箱测量表面的距离为1米。测点位置见测点布置图6.4中Ⅰ-Ⅳ测点。

减速装置测试工况为:输入转矩为20N·m,输入转速分别为600r/min、800r/min、1000r/min、1200r/min对6个测点进行测试,将测试结果进行频域自谱分析,四种工况下各测点幅值谱最大值及频率列表如下:

表6.2幅值谱最大值及频率列表

工况

600r/min

800r/min

1000r/min

1200r/min

测

点

频率

(Hz)

幅值

(cm/s)

频率

(Hz)

幅值

(cm/s)

频率

(Hz)

幅值

(cm/s)

频率

(Hz)

幅值

(cm/s)

1

585.94

0.094

781.25

0.218

976.56

0.208

1118.61

0.208

2

2858.66

0.104

781.25

0.134

2911.93

0.131

2361.51

0.101

3

870.03

0.121

781.25

0.208

958.81

0.176

1988.64

0.121

4

887.78

0.119

763.49

0.353

1970.88

0.208

1154.12

0.311

5

2876.42

0.077

781.25

0.162

958.81

0.281

1154.12

0.155

6

585.94

0.075

781.25

0.136

2911.93

0.149

1154.12

0.158

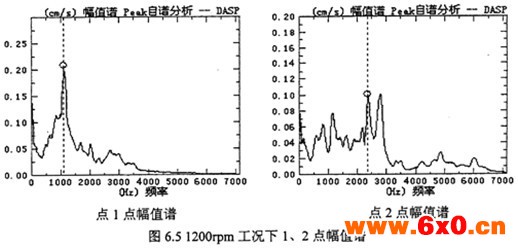

从表6.1齿轮参数及表6.2数据可以看出,各种工况下幅值谱最大值的频率成份齿轮啮合频率或啮合频率的倍数,出现了齿轮所在轴转频及其倍频为调制频率的啮合频率调制现象。图6.5为1200rpm工况下1、2测点幅值谱图。

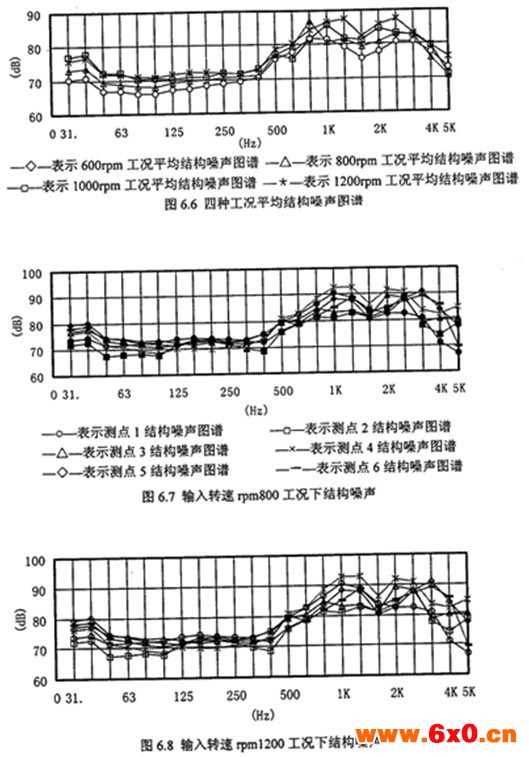

各测点的1/3倍频程速度级结构噪声频谱图如图6.6至图6.8所示。

根据图6.6数据显示,随着转速的提高,结构振动噪声幅值升高,当输入转速分别为600r/min、800r/min、1000r/ min、1200r/min四种工况时,减速器的啮合频率理论值分别是580 Hz、773.3Hz、966.7Hz、1116Hz。因为实际测验时调速不精确,加上转速本身不稳定,而且因测试设备原因,6个测点一次只能采集两个测点的信号,所以表6.1 中的585.94Hz、781.25HZ、958.81HZ、1154.12Hz等数据即是实际测试时四种工况下的减速器齿轮啮合频率。对比图6.7及图6.8,图6.7为输入转速800r/min时各测点的1/3倍频程速度级结构噪声图谱,从图中可以看出,在75OHz频率处图谱幅值为最高,与该工况下的啮合频率幅值谱幅值较高相符,同样图6.8中在大于1KHz频率处图谱幅值为最高,与图6.8工况下的啮合频率幅值谱幅值较高相符。

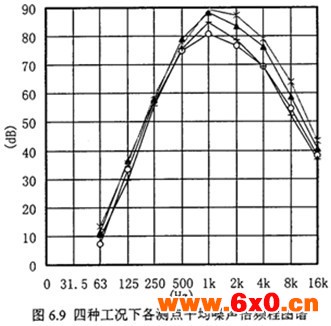

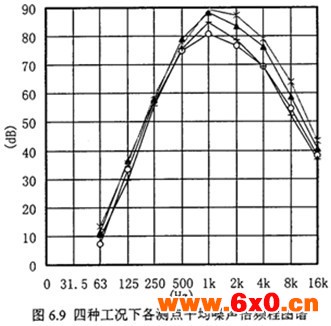

图6.9为四种工况平均空气噪声倍频程图谱。由于减速齿轮装置只是整个试验系统的一部

分,在测试时,发声系统除齿轮箱外,还包括电动机、风机及车间内其它相邻设备等背景噪声源,它们将影响减速齿轮装置的噪声测量结果。考虑这些影响,根据国家标准《齿轮装置噪声声功率级测定方法》(GB6404-1986)的规定,按各测点上测得的1/1倍频程声压级做对数平均,然后进行修正,以得到实际的1/1倍频程声压级空气噪声值。图6.9为修正后的齿轮减速装置的倍频程平均空气噪声图谱。表3为各测点A 声级空气噪声值

根据以上分析得出如下结论:

(l)从各图表数据分析表明,各种工况下幅值谱最大值的频率成份齿轮啮合频率或啮合频率的倍数,出现了齿轮所在轴转频及其倍频为调制频率的啮合频率调制现象,且齿轮啮合频率或啮合频率的倍数幅值谱较大,减速器齿轮装置表现“齿形误差”故障现象,因此判定可能减速器偏心轴加工误差大及安装误差较大。

(2)随着转速升高,结构噪声和空气噪声平均幅值增大,但增大幅度随着转速升高而减小。

表6.3测点A声级人气噪声值(dB)

测 点

工 况

Ⅰ

Ⅱ

Ⅲ

Ⅳ

600r/min

76.8

77.6

77.7

75.9

800r/min

77.6

78.5

79.9

78.8

1000r/min

84.2

85.8

85.3

85.6

1200r/min

85.5

87.6

87.7

86.2

(3)从表6.1及图6.5分析可看出,各测点振动幅值谱啮合频率及两倍啮合频率其幅值为最大或较大,表明减速器两端偏心轴转动一周过“死点”位置时,减速器有冲击振动现象。

(4)空气噪声最大值为87.7dB,大于一般减速器同转速下的噪声值。

(5)从图6.9空气噪声倍频程图谱可以看出,随着转速升高在小于1000Hz时空气噪声倍频程幅值变化不大,但大于1000Hz至5000Hz时变化较明显,这与减速器的啮合频率或啮合频率倍数成份上的振动幅值较大有很大关系。

6.3双环减速器故障诊断测试

6.3.1测试实验装置

测试实验台如前面一样,图6.10为旋转机械故障信号采集及故障智能分析系统,图6.11为实验样机。

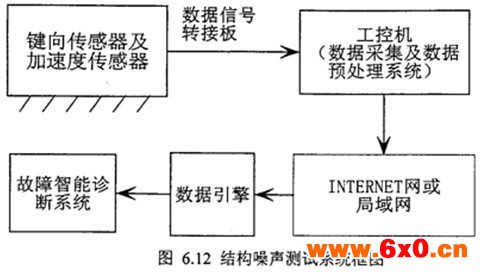

实验装置共有两大部分,一部分是实时监测及数据采集,一部分是信号分析处理系统。其测试系统框图如图6.12所示。

6.3.2测试工况及测试结果

实验测试时,减速器中间轴为输入轴,在两偏心轴其中之一的输入端,安装一个电涡流传感器,用来采集输入轴转速。同时,在中间输入轴的轴承认的水平方向、垂直方向布置测点,在输出齿轮轴的轴承座的水平方向、垂直方向两布置测点,偏心轴两端的轴承座的水平方向、垂直方向布置测点,进行故障信号采集。

测试系统框图如图6.12所示。

减速装置图如图6.12所示。

减速装置测试工况为:输入转矩为20N·m,输入转速分别为600r/min、800r/min、1000r/min、1200r/min,分别对输入端及输出端的水平方向、垂直方向进行测试,将测试结果进行频域自谱分析,四种工况下各测点幅值谱最大值及频率列表如下:

表6.4各测点幅值谱最大值及频率列表

测点

输入端

输出端

工况

方向

频率(Hz)

幅值(m/ss)

频率(Hz)

幅值(m/ss)

600r/min

H

923.30

8.50

923.30

8.65

V

923.30

6.87

568.18

6.97

800r/min

H

781.25

5.90

1083.10

6.35

V

781.25

6.14

781.25

5.86

1000r/min

H

958.80

12.56

958.80

19.84

V

1438.21

11.39

2894.18

14.36

1200r/min

H

1154.12

17.12

1154.12

16.85

V

1154.12

15.87

1988.64

18.57

根据表2数据显示,随着转速的提高,各测点振动幅值升高,当输入转速分别为600r/min、800r/min、1000r/min、1200r/min四种工况,减速器的啮合频率理论值分别是580Hz、773.3Hz、996.7Hz、1116HZ。因为实际测验时调速不精确,加上电机转速本身不稳定,所以表2中的568.18Hz、781.25Hz、958.81Hz、1154.12HZ等数据即是实际测试时四种工况下的减速器齿轮啮合频率。

从各图表数据分析表明,各种工况下幅值谱最大值的频率成份为齿轮啮合频率或啮合频率的倍数,齿轮所在轴转频及其倍频为调制频率的啮合频率有调制现象出现,且齿轮啮合频率或啮合频率的倍数幅值谱较大,减速器齿轮装置表现“齿形误差”故障理象。

图6.13可以看出,时域有明显的冲击振动,以一家的时间间隔出现,冲击持续了整个周期的1/3以上。

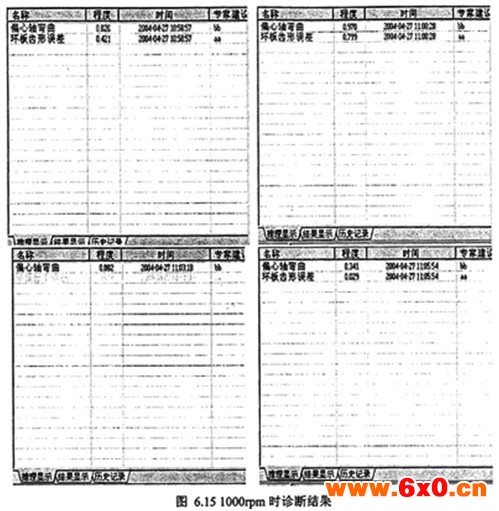

综上分析,采用人机交互方式将Zdp14、Zdp15等参数输入计算机,智能诊断系统得到双环减速器故障诊断结果,偏心轴弯曲故障,程度值在0~1范围变化,齿形误差较大。智能诊断结果如图6.15所示。图6.16是智能诊断平台进行现场一线诊断分析,图6.17是数据引擎进行实时数据接收和数据发送。

6.4 本章小结

本章首先进行了双环减速器结构噪声及空气噪声振动实验分析,对结构噪声测试选择了六个测点,空气噪声测试选择了四个测点进行测试。然后进行了双环减速器故障诊断测试,通过测试数据分析比较,得出以下结论:

l)旋转机械智能诊断系统可以用在减速箱的故障诊断中;

2)准确分析双环减速器的故障特征模式,建立相应的专家知识库,在进行故障智能诊断时,可提高诊断的正确程度;

3)双环减速器故障诊断应用旋转机械智能诊断系统,能方便地得到故障特征参数值,使故障诊断时间减少,提高诊断效率。

4)信息智能分析系统采用图形化的专家知识输入界面,操作方便,易于理解,同时可以很方便地任意增加、修改、存储专家知识,通过调节、添加专家知识和隶属关系可及时适应不断变化的故障诊断条件,提高诊断的准确性。

5)开放式的数据接口及数据引擎的使用,使数据处理非常方便,用户可在数据引擎的基础上编制自己独特的数据通讯接口,以获得更多的故障特征数据。

QQ交流群

QQ交流群