三环减速机的实验研究

5.1引言

由前所述设计、加工制造完成的三环减速机,装配完毕后其工作原理、性能指标等均应符合设计要求,为了进一步验证本文提出的三环减速机理论的正确性和该实验样机的实用性,在大庆职工大学机电工程系的机械传动实验台上对所研制的样机HITSH145进行了实验。实验结果表明:该样机传动功率达到其设计要求水平;在额定转速和额定转矩下,传动效率可达92%,其各项性能指标超过国内同类产品的水平。

5.2三环减速机的传动性能实验

5.2.1测试仪器及实验装置

由前所述设计、加工制造完成的三环减速机,装配完毕后其工作原理、性能指标等均应符合设计要求,为了进一步验证本文提出的三环减速机理论的正确性和该实验样机的实用性,在大庆职工大学机电工程系的机械传动实验台上对所研制的样机HITSH145进行了实验。实验结果表明:该样机传动功率达到其设计要求水平;在额定转速和额定转矩下,传动效率可达92%,其各项性能指标超过国内同类产品的水平。

5.2三环减速机的传动性能实验

5.2.1测试仪器及实验装置

传动性能测试仪器如下:

锡山市直流电机厂生产的直流电动机,型号:Z2-52,功率为13kW;

锡山市直流电机厂生产的直流电动机,型号:Z2-52,功率为13kW;

上海第二电表厂生产的ZJ型转矩转速传感器;

上海第二电表厂生产的ZJYWI微机型转矩转速仪;

国营海安机电厂生产的磁粉制动器,型号:CZ-5,额定转矩:50N-m;

上海第二电表厂生产的ZJYWI微机型转矩转速仪;

国营海安机电厂生产的磁粉制动器,型号:CZ-5,额定转矩:50N-m;

上海奉贤青村五金机械厂生产的JZQ型系列增速机,传动比i=23.34;

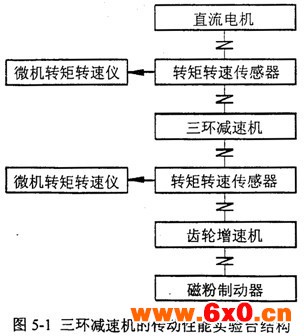

三环减速机的传动性能实验台如图5-1所示,实验台照片如图5-2所示,实验台控制柜照片如图5-3所示。

5.2.2三环减速机的跑合实验

将三环减速机的箱体内零部件按传动结构图装配,在装配上箱体之前,用手转动一级输入轴半联轴器,看看是否转动灵活,支承轴承是否对心。如果转动卡死,首先考虑外齿轮装配是否正确,然后考虑可能是环板相位不正确;如果支承轴承跳动,则应考虑外齿轮装配是否正确。装配好后,空载跑合4小时,正转和反转分别跑合2小时。然后加载20%跑合2小时,加载50%跑合2小时,最后加载100%跑合2小时。跑合实验后,将原来加入的润滑油放出,并清理箱体底部;然后重新注入润滑油,为以下的性能实验作准备。

5.2.3三环减速机的效率实验

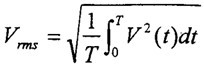

三环减速机传动的效率实验是采用分级、逐步加载而完成的,额定转速和转矩下,高速轴齿轮每齿应力循环数达到3×106后,将输入转速分为750、1000、1500r/min三档,输出转矩按占额定输出转矩的百分比为25%、50%、75%、100%四档。在恒定转速变转矩和恒定转矩变转速两种工况下,进行传动效率测试,实验结果效率曲线如图5-4~5-7所示。

将三环减速机的箱体内零部件按传动结构图装配,在装配上箱体之前,用手转动一级输入轴半联轴器,看看是否转动灵活,支承轴承是否对心。如果转动卡死,首先考虑外齿轮装配是否正确,然后考虑可能是环板相位不正确;如果支承轴承跳动,则应考虑外齿轮装配是否正确。装配好后,空载跑合4小时,正转和反转分别跑合2小时。然后加载20%跑合2小时,加载50%跑合2小时,最后加载100%跑合2小时。跑合实验后,将原来加入的润滑油放出,并清理箱体底部;然后重新注入润滑油,为以下的性能实验作准备。

5.2.3三环减速机的效率实验

三环减速机传动的效率实验是采用分级、逐步加载而完成的,额定转速和转矩下,高速轴齿轮每齿应力循环数达到3×106后,将输入转速分为750、1000、1500r/min三档,输出转矩按占额定输出转矩的百分比为25%、50%、75%、100%四档。在恒定转速变转矩和恒定转矩变转速两种工况下,进行传动效率测试,实验结果效率曲线如图5-4~5-7所示。

需要加以说明的一点是,由于实验台控制柜的条件所限,在高输入转速时,输出转矩上不去;在高输出转矩时,输入转速上不去。只能对所得的上述效率曲线进行分析。

从实验曲线中可以看出,原型机传动总效率随输出转矩的增加而增加,随输入转速的增加而降低。在额定转矩下,传动总效率随输入转速的增加而缓慢降低。测得的原型机最高效率可达92%。

对于加装均载装置的改进型机,从实验曲线中可以看出,当输入转速为输入转速的增加75Or/min和1O00r/min时,改进型机传动总效率随输出转矩、输入转速的增加而增加;在输入转速为1000r/min时,当输入转矩超过95ON·m时,传动效率随输出转矩的增加反而下降;当输入转速为15O0r/min时,低输出转矩时,传动效率较低;随着输出转矩的增加,传动效率明显增高。测得的改进型机最高效率可达92.9%。

在额定转速和额定转矩范围内,改进型机随着输出转矩、输入转速的增加,均载机构补偿的误差增大,均载效果更加明显,所以改进型机的传动效率随输入转速的增加而增加。综上所述,三环减速机的测得效率可达92%以上,因此本实验从减速机的传动性能上来讲是成功的。

5.3三环减速机的均载和减振实验原理

均载和减振实验的主要任务是测试加装弹性均载环前后,三环减速机载荷分配不均匀系数KP的大小及其减速机振动的情况,并且验证用间隙元计法计算载荷分配不均匀系数KP的理沦的正确性及均载环的减振效果。

均载和减振实验的主要任务是测试加装弹性均载环前后,三环减速机载荷分配不均匀系数KP的大小及其减速机振动的情况,并且验证用间隙元计法计算载荷分配不均匀系数KP的理沦的正确性及均载环的减振效果。

测量载荷分配不均匀系数KP,考虑到少齿差传动齿根弯曲应力为主要应力形式、内齿环板的顶部及底部(最小截面处)为整机的薄弱环节,因此需要测量环板齿根弯曲应力和环板最小截面处应力的最大值和理论平均值。

实验采用电阻应变片测量内齿环板的应变,在三片内齿环板同时啮合的相应轮齿上以及三个环板的最小截面处,分别用电阻应变片搭成半桥电路,载荷信号经过YD-15型八通道动态电阻应变仪进入A/D转换板,由实验微机记录每个环板的应变信号。本研究中,环板数np=3,载荷分配不均匀系数公式为:

式中 k1,k2,k3——标定得到的比例系数,括号前的Max是指取其中的最大值;

ε1,ε2,ε3——一三片内齿环板上应变信号的平均值。

实验中选用日本KYOWA公司的应变片,型号为:KFG-02-120-Cl-11,应变片长度为0.2mm,电阻为119.8±0.2Ω,相差很小,即k1、k2、k3彼此差别很小,所以公式(5-l)简化为:

实验中选用日本KYOWA公司的应变片,型号为:KFG-02-120-Cl-11,应变片长度为0.2mm,电阻为119.8±0.2Ω,相差很小,即k1、k2、k3彼此差别很小,所以公式(5-l)简化为:

在不同转速、不同转矩下,通过实验分别测得三片环板上应变信号的最大值和平均值,即可用公式(5-2)求得每片内齿环板的载荷分配不均匀系数KP,三环减速机的载荷分配不均匀系数取三片内齿环板中的最大值。

对于减振效果,考虑到在三环减速机的振动参数中,支承轴承处的箱体的振动加速度的变化最能反映三环减速机中齿轮的啮合状况,因为每个内齿环板所受啮合力的变化对振动加速度的变化有很大的影响,所以本实验将箱体上部分点的振动加速度也作为验证减振效果的重要指标。

实验采用压电式加速度计测量三环减速机上特征点的振动加速度,并且将原型机与改进型机的情况进行比较;同时对采集的加速度信号进行积分处理,求得特征点的振动速度,计算振动烈度,并且将原型机与改进型机的情况进行比较,从而确定减振效果。

5.4三环减速机的均载和减振实验

5.4.1应力、振动及噪声测试实验装置

对于减振效果,考虑到在三环减速机的振动参数中,支承轴承处的箱体的振动加速度的变化最能反映三环减速机中齿轮的啮合状况,因为每个内齿环板所受啮合力的变化对振动加速度的变化有很大的影响,所以本实验将箱体上部分点的振动加速度也作为验证减振效果的重要指标。

实验采用压电式加速度计测量三环减速机上特征点的振动加速度,并且将原型机与改进型机的情况进行比较;同时对采集的加速度信号进行积分处理,求得特征点的振动速度,计算振动烈度,并且将原型机与改进型机的情况进行比较,从而确定减振效果。

5.4三环减速机的均载和减振实验

5.4.1应力、振动及噪声测试实验装置

测试仪器如下:

华东电子仪器厂生产的YD-15型八通道动态电阻应变仪;

北京华远自动化系统公司研制的HY-1232A/D、D/A转换板,IBM-PCXT/AT总线;

秦皇岛市北戴河无线电厂生产的YD42型压电式加速度计;

秦皇岛市北戴河无线电厂生产的DHF-6A型电荷放大器;

江西红声器材厂生产的ND2型精密声级计;

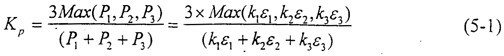

三环减速机的均载和减振实验系统如图5-8所示。

华东电子仪器厂生产的YD-15型八通道动态电阻应变仪;

北京华远自动化系统公司研制的HY-1232A/D、D/A转换板,IBM-PCXT/AT总线;

秦皇岛市北戴河无线电厂生产的YD42型压电式加速度计;

秦皇岛市北戴河无线电厂生产的DHF-6A型电荷放大器;

江西红声器材厂生产的ND2型精密声级计;

三环减速机的均载和减振实验系统如图5-8所示。

5.4.2应力测量及数据处理

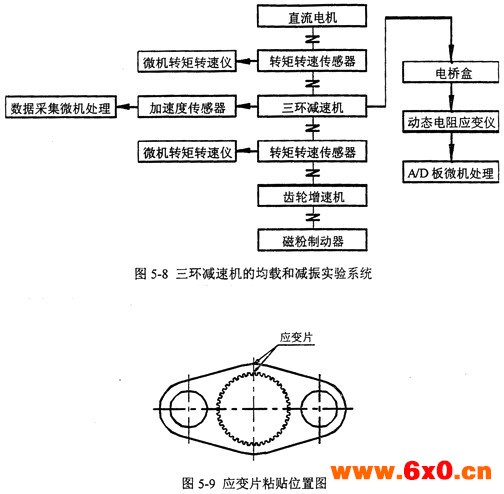

考虑到少齿差传动齿根弯曲应力为主要应力形式、内齿环板的顶部及底部(最小截面处)为整机的薄弱环节,所以将应变片分别贴到每一片内齿环板相同位置的的一个齿的齿根上及每一片内齿环板最上部的相同位置上,以比较准确地反映三环减速机每片内齿环板的受载情况,应变片的粘贴位置如图5-9所示。实验中分别用应变片搭成半桥电路,载荷信号经过YD-15型八通道动态应变仪进入A/D转换板,由实验微同记录每个环板的应变信号。

考虑到少齿差传动齿根弯曲应力为主要应力形式、内齿环板的顶部及底部(最小截面处)为整机的薄弱环节,所以将应变片分别贴到每一片内齿环板相同位置的的一个齿的齿根上及每一片内齿环板最上部的相同位置上,以比较准确地反映三环减速机每片内齿环板的受载情况,应变片的粘贴位置如图5-9所示。实验中分别用应变片搭成半桥电路,载荷信号经过YD-15型八通道动态应变仪进入A/D转换板,由实验微同记录每个环板的应变信号。

本实验采用日本KYOWA公司生产的栅丝长度为0.2mm,阻值为120Ω的KFG-02-120-C1-11型电阻应变片。使用的粘接剂采用日本KYOWA公司生的的CC-33A型CYANO-ACRYLATE STRAIN GAGE CEMENT,工作温度随使用粘接剂的不同而异,最高工作温度可达400℃。为了消除温度对应变片电阻的影响,在实验齿轮的没有应变的轮体上贴了三片温度补偿应变片。

在贴片时,先将轮体贴片处用丙酮清洗干净,待轮体贴片处表面绝缘干燥后再贴片。齿根应变片的引线采用ф0.2mm的高强度漆包线,用环氧树脂胶防潮并固定,调和好稠度适宜的环氧树脂胶,涂抹在引线上和应变片的周围。漆包线用六芯屏蔽线引出接入电桥盒。实验中采用JA-102或J-39环氧树脂胶。

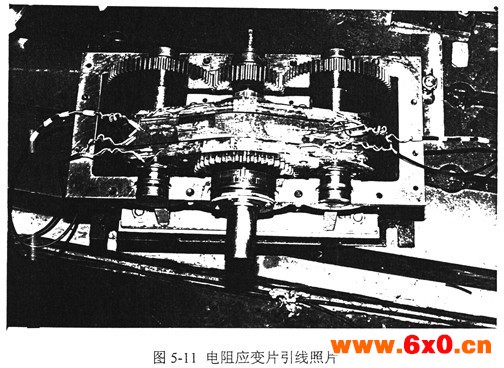

实验中选用的A/D接口板的主要技术指标如表5-1所示,对应于所选用的A/D接口板,编制的应变信号采集程序框图如图5-10所示,实验的电阻应变片电桥引线照片如图5-11所示。在n输入=800r/min,输出扭矩分别为额定输出扭矩的0%、25%、50%、75%及100%的载荷工况下,分别测得原型机和改进型机的环板齿根应变和环板齿根应变值,表5-2、5-3分别为原型机和改进型机在不同载荷下的的环板应变值,表5-4、5-5分别为原型机和改进型机在不同载荷下的的环板应变值。

表5-1 A/D转换板的主要技术指标

指标

数值

分辨率

12Bit

精度

优于±0.03%(满量程)

通过频率

12KHz(最高,连续可调)

A/D转换时间

25μs(典型值)

通道数

32(ch0~ch31)

软件方式

高级语言编写

表5-2 三环减速机原型机在不同载荷下的环板齿根应变值 (με)

输入转速

n(r/min)

减速机输出

扭矩T(N·m)

环板1应变

环板2应变

环板3应变

环板1、2、3平均应变

平均应变

最大应变

平均应变

最大应变

平均应变

最大应变

813

40

3.59

4.25

5.56

5.88

4.58

5.82

4.58

807

245

15.69

19.61

16.34

19.93

15.03

18.63

15.69

795

467

33.99

39.22

36.60

42.48

32.03

39.87

34.21

808

668

45.75

59.48

44.12

60.13

47.39

57.52

45.75

796

875

60.13

71.90

56.21

73.20

58.82

69.28

58.39

表5-3 三环减速机原型机在不同载荷下的环板齿根应变值 (με)

输入转速

n(r/min)

减速机输出

扭矩T(N·m)

环板1应变

环板2应变

环板3应变

环板1、2、3平均应变

平均应变

最大应变

平均应变

最大应变

平均应变

最大应变

810

36

3.14

3.27

3.38

3.46

3.27

3.33

3.26

790

205

13.40

13.73

13.59

14.05

12.75

13.07

13.25

805

440

33.33

34.64

33.99

35.29

32.68

34.68

33.33

805

650

39.87

41.83

40.52

42.48

39.22

40.55

39.87

797

875

53.59

56.21

54.90

57.52

52.29

54.88

53.59

表5-4 三环减速机原型机在不同载荷下的环板齿根应变值 (με)

输入转速

n(r/min)

减速机输出

扭矩T(N·m)

环板1应变

环板2应变

环板3应变

环板1、2、3平均应变

平均应变

最大应变

平均应变

最大应变

平均应变

最大应变

796

48

1.18

1.44

1.37

1.70

1.31

1.57

1.29

800

230

10.46

14.12

11.76

14.38

11.11

13.07

11.11

806

443

16.34

17.65

14.38

18.30

12.09

13.73

14.27

822

660

24.84

26.80

20.92

27.45

19.61

25.49

21.79

808

876

30.07

33.99

29.41

39.22

28.76

32.68

29.41

表5-5 三环减速机原型机在不同载荷下的环板齿根应变值 (με)

输入转速

n(r/min)

减速机输出

扭矩T(N·m)

环板1应变

环板2应变

环板3应变

环板1、2、3平均应变

平均应变

最大应变

平均应变

最大应变

平均应变

最大应变

824

37

1.18

1.24

1.31

1.33

1.24

1.32

1.24

812

224

7.84

8.37

8.50

8.76

8.17

8.63

8.17

798

432

11.18

11.90

11.74

11.96

10.46

10.85

11.13

812

645

16.99

17.97

17.65

18.30

16.34

17.78

16.99

795

875

22.88

24.25

24.84

25.62

24.18

25.16

23.97

由实验采集到的应变电压信号,经过标定、计算,可以得到环板齿根弯曲应变和环板顶部应变的数值,运用式(5-2)可以求出分别考虑环板齿根弯曲应变迁环板顶部应变两种情况下三环减速机原型机和改进型机的载荷分配不均匀系数KP。

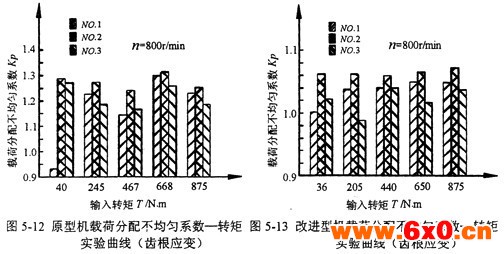

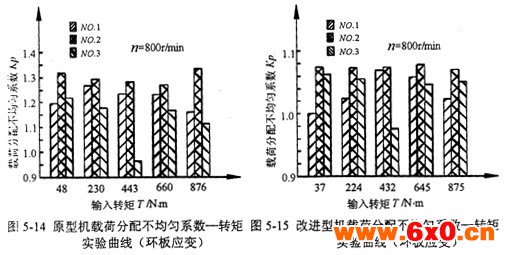

图5-12、5-13为考虑环板齿根应变的原型机和改进型机载荷分配不均匀系数KP——转矩实验曲线;图5-14、5-15为考虑环板应变的原型机和改进型机载荷分配不均匀系数KP——转矩实验曲线。

从上述实验曲线可以看出:当考虑环板齿根应变时,原型机载荷分配情况较差,当输入转速n=800r/min,输出转矩T=668N·m时,载荷分配不均匀系数KP=1.1314;改进型机载荷分配情况较原型机有很大的改善,当输入转速n=800r/min,输出转矩T=875N·m时,载荷分配不均匀系数KP=1.073。

从上述实验曲线可以看出:考虑环板顶端就变时,原型机载荷分配情况较差,当输入转速n=800r/min,输出转矩T=876N·m时,载荷分配不均匀系数KP=1.333;改进型机载荷分配情况原型机有很大的改善,当输入转速n=800r/min,输出转矩T=645N·m,载荷分配不均匀系数KP=1.077。

无论以内齿环板齿根应变,还是以环板顶端就变作为衡量的基础,所测得的原型机和改进型机的载荷分配不均匀系数KP,均说明均载机构部分补偿了制造误差,达到了均衡荷的目的。

从实验曲线中可以看到,采用均载机构能够明显地改善三环减速机三片内齿环板间的载荷分配情况,从而降低了三环减速机箱体的振动,降低了传动噪声,增加了传动平稳性,延长了减速机的使用寿命。实验证明:本文提出的均载机构设计合理,均载效果较好。

对于原型三环减速机,分析以上数据可得,当输入转速n=808r/min,输出扭矩T=668N·m时,中间环板载荷分配不均匀系数KP最大,此时有:

ε1=45.75με

ε2=44.12με

ε3=47.39με

εmax=60.13με

所以可以求得载荷分配不均匀系数:KP=1.314。

对于改进型三环减速机,分析以上数据可得:当输入转速n=797r/min,输出扭矩T=875N·m时,中间环板载荷分配不均匀系数KP最大,此时有:

ε1=53.59με

ε2=54.90με

ε3=52.29με

εmax=57.52με

所以可以求得载荷分配不均匀系数:KP=1.073。

载荷分配不均匀系数的实验结果与理论计算结果基本吻合,证实了用间隙元法求解三环减速机载荷分配不均匀系数KP的正确性。

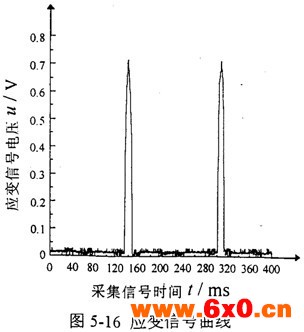

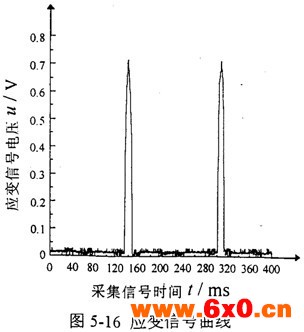

在输入转速n=500r/min,输出扭矩T=875N. m工况下,应变信号电压随采集信号时间变化的曲线如图5-16所示,在这种工况下,由简单计算可以得到:内齿环板转动一圈约需182ms。

我们知道,在内齿环板转动一圈过程中,应变片变形即有应变信号电压,否则没有应变信号电压,根据采用的A/D采集转换板的精度,可以把20mV左右的电压信号视为干扰信号。分析上图,可以得到在贴有应变片的轮齿附近有四个轮齿同时参与啮合。这与用间隙元法计算得到的结果:在内齿环板转动一圈过程中,有五个轮齿同时参与啮合略有出入,主要是由于计算考虑的制造安装误差与实际加工的制造安装误差不同的缘故,计算考虑的制造安装误差比实际加工的制造安装误差要小,从而导致由于变形而啮合的齿数较少。

5.4.3振动测量及数据处理

三环减速机结构和工作原理独特,具有诸多优点。但振动普遍较大是制约其进一步推广的主要问题,尤其在重载高速下更为突出。为了解决这一问题,已经作了很多尝试。本文在探究其振动根源的基础上,通过实验比较原型机与改进型机的振动,证实本文提出的弹性均载环在减振上的可行性。

三环减速机结构和工作原理独特,具有诸多优点。但振动普遍较大是制约其进一步推广的主要问题,尤其在重载高速下更为突出。为了解决这一问题,已经作了很多尝试。本文在探究其振动根源的基础上,通过实验比较原型机与改进型机的振动,证实本文提出的弹性均载环在减振上的可行性。

正确选择采样参数,是能否得到理想的离散数据的关键。采样频率和采样长度是两个重要的采样参数。采样频率是单位时间内采集的离散点数,根据不同的信号频率和不同的分析方法,需要选择不同的采样频率。对于本文的齿轮传动机械振动信号,假定啮合频率为f′,需要分析到m次谐波(即m倍频),则选择采样频率fs:

fs≥2.5×m×f′比较合适。当然,这样做的时候,应该先将信号中大于mf′频率分量滤掉。本文测量中选取的采样频率为2kHz;采样长度,是指一次从某通道采样的离散点数,对于机器振动信号,通常是每次采集2的整数次幕个点数,这是因为在FFT变换中运算起来比较方便。本文测量中每次210=1024个点数。

fs≥2.5×m×f′比较合适。当然,这样做的时候,应该先将信号中大于mf′频率分量滤掉。本文测量中选取的采样频率为2kHz;采样长度,是指一次从某通道采样的离散点数,对于机器振动信号,通常是每次采集2的整数次幕个点数,这是因为在FFT变换中运算起来比较方便。本文测量中每次210=1024个点数。

通常用来描述振动响应的三个参数是位移、速度和加速度。一般情况下,低频时的振动强度由位移值度量;中频时的振动强度由速度值度量;高频时的振动强度由加速度值度量。对于大多数机器来说,最佳参数是速度;在发电、石化行业机组振动监测中,相对位移参数应用最多;对于轴承和齿轮部件的高频振动监测来说,加谏度是最合适的监测参数。

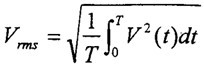

机器的振动烈度定义为:在机器表面的重要位置上(例如:轴承、安装点处等)沿垂向、纵向、横向三个方向上所测得的振动速度的最大有效值。

对于速度为V(t)=VPcosωt的简谐振动,其振动速度有效值用下式计算:

式中VP——振动速度的峰值;

T= ——简谐振动的周期。

——简谐振动的周期。

——简谐振动的周期。

——简谐振动的周期。若机器的振动系由几个不同频率的简谐振动复合而成,则振动速度有效值可由下式求得:

式中 V1rms、V2rms,…,Vnrms分别为第1,2,…,n个简谐分量的有效值。

简谐振动的位移数学表达式为:

x(t)=Asin(ωt+ ) (5-10)

) (5-10)

) (5-10)

) (5-10)式中 A——振幅;

ω——角频率;

——初始相位角。

——初始相位角。A、ω和 称为简谐振动的三素。式(5-10)对时间t求导可以得到简谐振动的速度和加速度的数学表达式:

称为简谐振动的三素。式(5-10)对时间t求导可以得到简谐振动的速度和加速度的数学表达式:

称为简谐振动的三素。式(5-10)对时间t求导可以得到简谐振动的速度和加速度的数学表达式:

称为简谐振动的三素。式(5-10)对时间t求导可以得到简谐振动的速度和加速度的数学表达式:

因此,用本文的振动信号采集系统,测得三环减速机各轴承座的振动加速度的数值a,当在时域内求解时,则可以应用下式求得其在某一时刻t的振动速度vt。

vt=a·△t (5-13)

式中 △t——振动信号采样时间间隔。

在频域内求解时,则可以应用下式求得其在某一频率f下的振动速度vf。

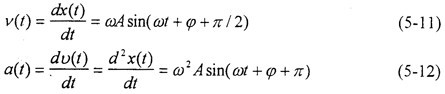

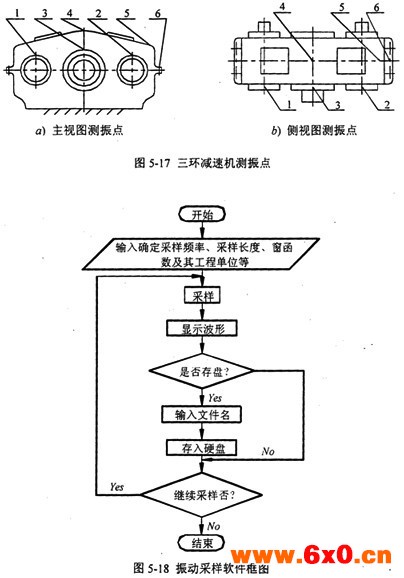

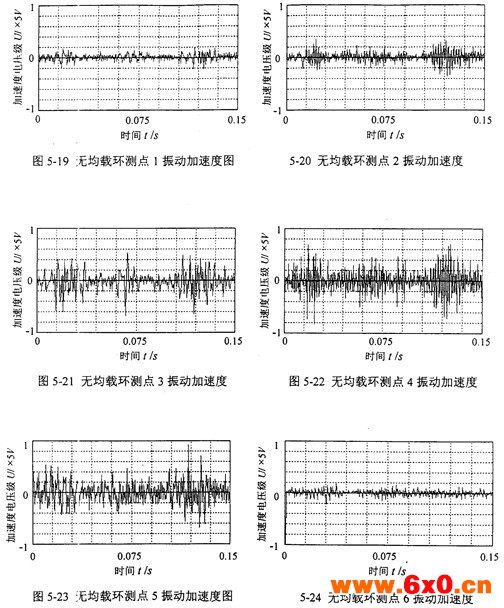

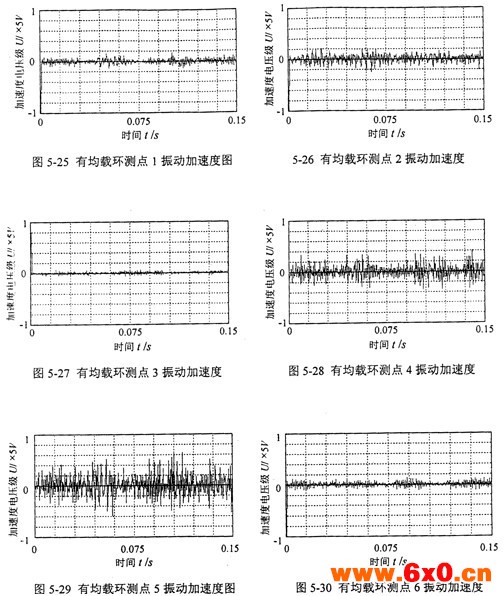

在传动实验台上对样机HITSH145型三环减速机在n输入=800r/min,T输出=0、  T工况下进行振动测试与分析,其中额定输出扭矩T=875N·m。三环减速机的振动特征测点如图5-17所示,振动采样软件框图如图5-18所示。测点1和2分别测量两根一级输出二级输入轴输出端轴承座的振动,测点3测量输出轴轴承座的振动,测点4测量箱体的横向振动。实验采用了电荷放大器、同步A/D采集转换卡与振动分析软件。图5-19~5-24所示为在额定转矩下,未加装均载环的三环减速机上振动测点1~6的振动加速度,图5-25~5-30为在额定转矩下,加装均载环的三环减速机上振动测点1~6的振动加速度。由图5-19~5-30可以看出:加装均载环后,各测点的振动加速度明显减小,尤其是测点3(输出轴轴承座,加装了输出轴均载环)的振动加速度几乎降为零,说明均载效果极佳。测点1和2分别测量两根一级输出二级输入轴的振动,由2.3.7可知,OA

T工况下进行振动测试与分析,其中额定输出扭矩T=875N·m。三环减速机的振动特征测点如图5-17所示,振动采样软件框图如图5-18所示。测点1和2分别测量两根一级输出二级输入轴输出端轴承座的振动,测点3测量输出轴轴承座的振动,测点4测量箱体的横向振动。实验采用了电荷放大器、同步A/D采集转换卡与振动分析软件。图5-19~5-24所示为在额定转矩下,未加装均载环的三环减速机上振动测点1~6的振动加速度,图5-25~5-30为在额定转矩下,加装均载环的三环减速机上振动测点1~6的振动加速度。由图5-19~5-30可以看出:加装均载环后,各测点的振动加速度明显减小,尤其是测点3(输出轴轴承座,加装了输出轴均载环)的振动加速度几乎降为零,说明均载效果极佳。测点1和2分别测量两根一级输出二级输入轴的振动,由2.3.7可知,OA 轴的激振力比OB

轴的激振力比OB 轴的大,因此得到测点2的加速度电压级比测点1的大,这与第二章的分析一致。

轴的大,因此得到测点2的加速度电压级比测点1的大,这与第二章的分析一致。

T工况下进行振动测试与分析,其中额定输出扭矩T=875N·m。三环减速机的振动特征测点如图5-17所示,振动采样软件框图如图5-18所示。测点1和2分别测量两根一级输出二级输入轴输出端轴承座的振动,测点3测量输出轴轴承座的振动,测点4测量箱体的横向振动。实验采用了电荷放大器、同步A/D采集转换卡与振动分析软件。图5-19~5-24所示为在额定转矩下,未加装均载环的三环减速机上振动测点1~6的振动加速度,图5-25~5-30为在额定转矩下,加装均载环的三环减速机上振动测点1~6的振动加速度。由图5-19~5-30可以看出:加装均载环后,各测点的振动加速度明显减小,尤其是测点3(输出轴轴承座,加装了输出轴均载环)的振动加速度几乎降为零,说明均载效果极佳。测点1和2分别测量两根一级输出二级输入轴的振动,由2.3.7可知,OA

T工况下进行振动测试与分析,其中额定输出扭矩T=875N·m。三环减速机的振动特征测点如图5-17所示,振动采样软件框图如图5-18所示。测点1和2分别测量两根一级输出二级输入轴输出端轴承座的振动,测点3测量输出轴轴承座的振动,测点4测量箱体的横向振动。实验采用了电荷放大器、同步A/D采集转换卡与振动分析软件。图5-19~5-24所示为在额定转矩下,未加装均载环的三环减速机上振动测点1~6的振动加速度,图5-25~5-30为在额定转矩下,加装均载环的三环减速机上振动测点1~6的振动加速度。由图5-19~5-30可以看出:加装均载环后,各测点的振动加速度明显减小,尤其是测点3(输出轴轴承座,加装了输出轴均载环)的振动加速度几乎降为零,说明均载效果极佳。测点1和2分别测量两根一级输出二级输入轴的振动,由2.3.7可知,OA 轴的激振力比OB

轴的激振力比OB 轴的大,因此得到测点2的加速度电压级比测点1的大,这与第二章的分析一致。

轴的大,因此得到测点2的加速度电压级比测点1的大,这与第二章的分析一致。

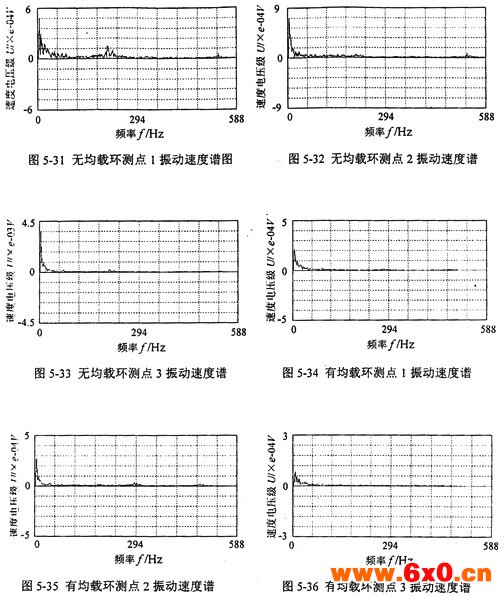

在n输入=800r/min,三环减速机原型机在不同输出扭矩下的振动加速度实测值如表5-6所示,改进型机在不同输出扭矩下的振动加速度实测值如表5-7所示。三环减速机原型机在额定扭矩下各轴承座的振动速度频谱如图5-31~5-33所示,改进型机在额定扭矩下各轴承座的振动速度频谱如图5-34~5-36所示。三环减速机原型机的各轴承座在不同工况下的振动有效速度如表5-8所示,改进型机的各轴承座在不同工况下的振云贵有效速度如表5-9所示。

表5-6 三环减速原型机在不同输出扭矩下的振动加速度

输出

扭矩T

P1点加速度(m/s2)

P2点加速度(m/s2)

P3点加速度(m/s2)

P4点加速度(m/s2)

P5点加速度(m/s2)

P6点加速度(m/s2)

amin

amax

amin

amax

amin

amax

amin

amax

amin

amax

amin

amax

34N·m

-5.45

9.06

-6.78

10.5

-32.3

24.6

-17.4

25.7

-20.4

22.5

-3.78

2.94

315 N·m

-13.9

13.5

-18.6

19.3

-48.9

49.2

-22.9

41.7

-42.2

47.3

-5.52

4.66

635 N·m

-12.0

16.6

-16.7

21.2

-34.8

36.7

-32.7

32

-35.3

36.4

-8.31

6.81

895 N·m

-11.1

10.4

-15.9

16.2

-29.5

26.6

-43.8

35

-29.6

29.7

-10.5

8.69

表5-7 三环减速原型机在不同输出扭矩下的振动加速度

输出

扭矩T

P1点加速度(m/s2)

P2点加速度(m/s2)

P3点加速度(m/s2)

P4点加速度(m/s2)

P5点加速度(m/s2)

P6点加速度(m/s2)

amin

amax

amin

amax

amin

amax

amin

amax

amin

amax

amin

amax

20N·m

-1.68

3.81

-2.17

5.22

-1.23

1.75

-10.2

10.9

-11.1

15.2

-1.56

1.38

330 N·m

-4.62

5.89

-6.20

7.46

-1.89

2.45

-14.4

19.9

-25

25.4

-2.48

316

628 N·m

-10.5

8.69

-11.2

9.26

-2.35

2.86

-22.1

18.4

-24

28.9

-3.92

4.85

908 N·m

-5.91

10.2

-12.8

10.4

-2.88

3.35

-27.3

23.3

-25.5

26.6

-4.79

6.54

表5-8 三环减速机原型机轴承座振动有效速度

测点NO.

工况

轴承座测点P1 轴承座测点P2 轴承座测点P3

(mm/s) (mm/s) (mm/s)

T输出=34N·m

T输出=895N·m

3.20 3.71 8.69

3.68 5.73 9.40

表5-9 三环减速机原型机轴承座振动有效速度

测点NO.

工况

轴承座测点P1 轴承座测点P2 轴承座测点P3

(mm/s) (mm/s) (mm/s)

T输出=20N·m

T输出=908N·m

1.35 1.85 0.62

3.61 3.68 1.19

由表5-8、5-9可得:随着输出扭矩的增加,三环减速机原型机和改进型机的轴承座振动有效速度增加,也就是说,随着载荷的增大,各轴承座的激振力也增大。在相同的传动条件下,三环减速机改进机轴承座振动有效速度比原型机的小,均载环减振效果明显。

5.4.4噪声测量

噪声是衡量机器传动性能的重要指标,本文实验中使用精密声级计测量三环减速机工作时的噪声。首先测量本底噪声,约为48dB,如果输出端转速转矩传感器电机运转时,本底噪声约为63dB。其次测量空载时的噪声,由于所使用的增速机噪声太大,因此在测量前卸掉增速机。当输入转速n=515r/min时,约为74dB;当输入转速n=1000r/min时,约为82.8dB;当输入转速n=1500r/min时,约为86.5dB;再次测量联接上增速机且加载情况的噪声,当输入转速n=12O0r/min时,输出扭矩T=875Nm时,约为96dB,此项噪声较大,主要是由于增速机精度太低而影响的。

根据传动机械的衡量标准,三环减速机的噪声符合标准要求。

5.4.4噪声测量

噪声是衡量机器传动性能的重要指标,本文实验中使用精密声级计测量三环减速机工作时的噪声。首先测量本底噪声,约为48dB,如果输出端转速转矩传感器电机运转时,本底噪声约为63dB。其次测量空载时的噪声,由于所使用的增速机噪声太大,因此在测量前卸掉增速机。当输入转速n=515r/min时,约为74dB;当输入转速n=1000r/min时,约为82.8dB;当输入转速n=1500r/min时,约为86.5dB;再次测量联接上增速机且加载情况的噪声,当输入转速n=12O0r/min时,输出扭矩T=875Nm时,约为96dB,此项噪声较大,主要是由于增速机精度太低而影响的。

根据传动机械的衡量标准,三环减速机的噪声符合标准要求。

5.5本章小结

本章对提出的三环减速机原型机(未加装均载环)和改进型机(加装均载环)进行实验研究。

对三环减速机原型机和改进型机进行效率实验,在相同的传动条件下,改进型机的效率略高于原型机,在额定转速和额定转矩下,传动效率可达92%。对三环减速机原型机和改进型机的环板齿根弯曲应力和环板薄弱部位应力进行测量,进行载荷均衡实验。结果表明改进型机具有很好的均载效果,实验还验证了载荷分配不均匀系数耳的理论计算方法的正确性及实际多少对齿啮合问题。

对三环减速机原型机和改进型机的特征振动点进行振动测量,结果表明弹性均载环具有良好的减振效果。

对三环减速机改进型机进行噪声测量,结果表明本文提出的三环减速机样机HITSH145符合相关传动机械噪声标准要求。

本章对提出的三环减速机原型机(未加装均载环)和改进型机(加装均载环)进行实验研究。

对三环减速机原型机和改进型机进行效率实验,在相同的传动条件下,改进型机的效率略高于原型机,在额定转速和额定转矩下,传动效率可达92%。对三环减速机原型机和改进型机的环板齿根弯曲应力和环板薄弱部位应力进行测量,进行载荷均衡实验。结果表明改进型机具有很好的均载效果,实验还验证了载荷分配不均匀系数耳的理论计算方法的正确性及实际多少对齿啮合问题。

对三环减速机原型机和改进型机的特征振动点进行振动测量,结果表明弹性均载环具有良好的减振效果。

对三环减速机改进型机进行噪声测量,结果表明本文提出的三环减速机样机HITSH145符合相关传动机械噪声标准要求。

QQ交流群

QQ交流群