随着机加工技术的发展,数控机床在工厂里已普遍使用,用数控车床车螺纹是螺纹加工中zui常用的方法之一。它通过程序控制既可以加工普通螺纹,也可以加工形状复杂的异形螺纹。用数控车床加工出来的螺纹精度高,产品的一致性高、加工速度快、表面质量好且调试方便。车螺纹会产生各种各样的缺陷,既有机床和设备的原因,也有刀具和操作人员等因素的影响。现从以下几方面分析螺纹加工中常见的不良现象及相对应的措施。

1 、外螺纹端面或内螺纹孔口处毛刺较大

在车削螺栓、螺杆等外螺纹时,通常将棒料外径车削至螺纹大径,然后端面倒角。如果不倒角,螺纹起头处易外翻,有较大的毛刺产生。这样的毛刺易刺手,既不利于加工操作,也会影响测量和后面的装配。倒角的大小也会影响去除毛刺的效果。倒角大时,影响螺纹的美观和螺纹的有效长度;倒角小时,会出现毛刺,车削外螺纹倒角大小一般为螺纹螺距的大小为宜,例如,加工 M10 螺杆时,由于M10 标准螺距为 1.5mm,所以倒角大小为 C1.5 较为合适。内螺纹的倒角至螺纹大径,如加工 M10 螺纹孔,先用 φ8.5 钻头钻好螺纹底孔,再用比钻底孔直径大两个螺距约 φ14 的钻头倒角。倒角后加工螺纹,螺纹起头处不再会有毛刺产生。

2 、螺纹有乱牙、乱扣现象

普通车床车削螺纹,会根据螺纹的螺距(导程)挂轮,进刀时主轴正转,退刀时主轴反转,主轴与刀具间必须保持严格的运动关系,即主轴带动工件每转一圈,刀具应均匀地移动一个恒定的距离,这个恒定的距离为螺纹的螺距(或导程)。这样每次进刀点相同而不会出现乱牙现象。

数控车床加工螺纹时不需要反转退刀,不会出现乱牙的原因是在数控车床的主轴上安装有光电编码器。带着工件一起转动着的主轴,其运动状态由一根同步带传送到主轴编码器,主轴编码器检测到主轴的转速后,会将信息反馈到机床数控系统中,数控系统再根据程序编制的螺距(导程)大小,发出指令严格控制主轴每转一圈,刀具移动一个螺距(导程)的距离,且保证每次进刀点的位置,即便主轴转速较快,仍可以轻松找到每次进刀点,使加工螺纹时不会出现乱牙现象。

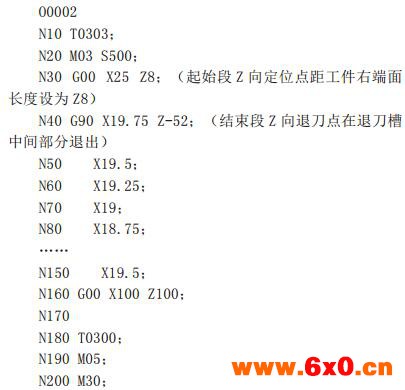

用数控车床加工螺纹时,有时会出现乱牙或烂牙等不良现象,其原因可能有以下几方面:(1)光电编码器损坏。光电编码器一般安装在车床主轴的末端,只要打开车床主轴箱侧面防护罩,即可更换编码器。(2)同步带齿磨损严重。同步带磨损,会使编码器和主轴传动不成定比,影响主轴转速和刀具间形成的螺距(导程)关系而造成车削乱牙。同步带属于易损品,它是连接编码器和主轴的传动件,拆卸和安装都很方便。(3)数控车床主轴轴向窜动,存在间隙。只要调整轴向丝杠螺母里的间隙即可。如果间隙较小,可以用系统间隙自动补偿功能修改参数来补偿;如果间隙过大,维修较麻烦,必须将丝杠螺母拆卸下来,根据窜动量在螺母里加相应厚度的垫片。(4)操作者编制的程序存在问题。编制程序时主要是把定位点确定好。数控车削螺纹在编制分层加工时,注意每次轴向定位点保持一致,可有效避免乱牙。例如,加工 M20 螺杆,螺纹有效长度为 50mm,编程如下:

每次退刀时,也要注意径向退刀距离,如果退刀时直径大小不变,仍按原直径退出或距离过小,这时刀尖就会将加工过的牙型破坏或牙尖车平,造成废品。特别是初学者加工螺纹,经常会出现这种现象。

由于车螺纹需要多次分刀进行,因此 Z 轴每次定位必须相同,否则加工会出现乱牙。而现在大多系统有复合循环指令,只要定位点确定后,以后每次分层加工不必重新设置。单一车削循环指令 G92 和 G76 车螺纹就属于这样的准备功能指令。

3 、螺纹加工开始段及结束段螺距不稳现象

螺纹加工每次定位点必须相同,不论是 G32 代码的定位点由编程人员设定,还是复合指令 G92 由机床系统内部参数值保证。螺纹加工阶段必须要保证主轴带动工件每转一圈,车刀走一个螺距,可使加工出的零件产品不烂牙,不乱牙。但在螺纹加工的起始段,由于转速和车刀移动速度较快,在车刀到达工件表面时,还未来得及保证主轴转速与车刀移动的定值(螺距或导程),往往会出现螺纹开始阶段的螺距不太稳定,螺距大都偏小,装配时螺母很难旋入。螺纹加工即将结束时,主轴转速及刀具移动速度会降低,这时也会出现螺距不稳现象。为了在加工中克服这种现象的发生,在每次编程时,将开始车削时的 Z 值距离设定长些,把加工不稳定阶段用于刀具空走,待稳定后才开始车削。如上面的程序中,Z 值可以设置到工件右端面5mm 甚至更长点的距离。对于结束段,螺纹结构中往往有退刀槽,螺纹螺距不稳定阶段在退刀槽内,这种结构很好地解决结束段螺距不稳现象。

编程举例如下:

4 、扎刀 扎刀现象在车加工中经常遇到,这与车刀的安装高度和刃磨角度有很大关系。螺纹加工车刀安装过高,则切削深度达到一定数值时,车刀的后刀面顶住工件,增大摩擦力,甚至把工件顶弯。车刀安装的过低,则切屑不易排出,车刀径向力的方向是工件中心,加上横向进丝杠与螺母间隙过大,使吃刀深度不断自动趋向加深,从而把工件抬起,甚至引起崩刃。工件装夹不牢固使其本身的刚性不能承受车削时的切削力,因而产生过大的挠度,改变了车刀与工件的中心高度,工件被抬高,形成切削深度突增。刀具刃磨前角过大及刀具磨损也会出现扎刀现象。避免扎刀的方法大致有:

(1)及时调整车刀高度,使其刀尖与工件的轴线等高,通常的做法是利用尾座*来对刀,在粗车和半精车时,刀尖位置比工件的中心要高出被加工件直径的 1/100 左右;

(2)及时刃磨并减小螺纹车刀前角,维修调整或自动补偿减小 X 轴丝杆间隙,也是避免扎刀现象的常用做法;

(3)加工螺纹时不要选择背吃刀量和切削速度太大,要根据螺纹螺距(导程)大小和工件刚性选择合理的切削用量。

5、 牙型不准确

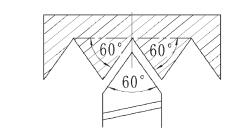

有时加工的螺纹牙型会出现变形,这种变形主要表现为牙尖角偏大或偏小,或是牙型形不对称,出现了向一边偏斜。造成牙型不准确的原因主要有以下几个方面。(1)刀具刃磨角度偏差较大。普通三角螺纹刀尖角为60°,梯形螺纹刀尖角为 30°,刃磨时要用刀具角度样板测量,如果没达到角度要求,需要重新刃磨。精度要求高的车刀,可以在工具磨床上刃磨角度,如图 1 所示。

图 1 车螺纹定位及走刀路线图

图 1 车螺纹定位及走刀路线图(2)车刀安装不正确。螺纹左右两刃的中心线在对刀时应该垂直于车床主轴轴线,也就是说刀具的主偏角与副偏角相等,都为 60°。如果在安装刀具时,刀具的中心线与轴线不垂直,加工出来的螺纹牙将歪向一边,使螺纹通规通过不了,若再往下加工,螺纹牙形会偏薄,影响螺纹产品的强度。所以在安装螺纹刀具时,一定要用螺纹靠板或采用百分表来找正。先拧刀架上用于固定刀具的一个螺栓,稍微用点力,调整好刀具角度后再拧刀架上另一个螺栓,看刀具的角度,两个螺栓拧的时候交错进行,不至于在拧紧时刀具发生转动,如图 2 所示。

图 2 普通三角螺纹刃磨及安装角度图

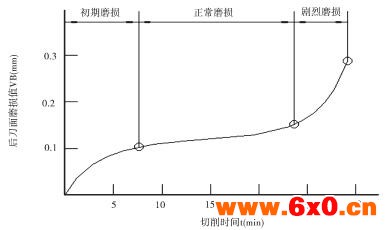

图 2 普通三角螺纹刃磨及安装角度图(3)刀具磨损。机加工刀具材质大都是硬质合金,螺纹车刀也不例外,这是因为硬质合金刀具具有硬度高、耐磨、高强度和很好的韧性。要根据不同的加工条件,调整好合适的切削用量,刀具耐用度就会增加。但是任何刀具在长时间使用后,都会产生磨损。尤其螺纹车刀较尖,磨损更快,加工出来的螺纹尺寸会发生改变,这时应及时将刀具卸下来重磨或更换新的刀具。图 3 为硬质合金车刀的典型磨损曲线图。

图 3 硬质合金车刀的典型磨损曲线

图 3 硬质合金车刀的典型磨损曲线6 、螺纹表面质量较差

造成螺纹表面质量差,表面粗糙度数值较大的原因主要有以下几点。

(1)刀柄或工件较细。刀柄伸出较长,刀柄或工件又较细,两者刚性差,倘若切削用量选择又过大,切削时势必会产生震动,从而使加工的螺纹表面产生震刀纹,表面质量很差。或高速切削螺纹时切削厚度太小或切屑向倾斜方向排出,拉毛已加工牙侧表面,造成螺纹表面粗糙度数值较大。因此,应尽量增大刀柄的截面,减小刀柄伸出长度。选择合适的切削用量对表面质量的影响很大。

(2)车刀切削刃磨的角度有问题,径向前角过大。

若径向前角大,又或中滑板丝杠螺母有大的间隙,易产生扎刀,从而产生震刀纹。解决的措施就是减小车刀的径向前角。高速钢切削螺纹时,zui后一刀的切屑厚度一般要大于 0.1mm,并使切屑沿垂直轴线方向排出,不破坏已加工表面质量。

(3)螺纹车刀刀尖会产生积屑瘤。积屑瘤随着加工的进行不断生成、长大和脱落。同时,由于部分积屑瘤碎屑嵌在工件表面上,在工件表面上形成硬质点,这些情况都将严重影响螺纹表面粗糙度。避免产生积屑瘤的常用方法是增大或减小切削速度,刀具刃磨时适当增大后角和刃倾角,并且根据材质选择正确的切削液。

7 、结语

在加工螺纹过程中出现产品不良的原因是多种多样的,除上述机床、设备、刀具和操作人员等因素影响外,还有其他等综合因素作用使然。所以排除不良产生的故障应视具体情况具体分析,通过各种检测与诊断手段,并辅以工作中的经验,找出具体的影响因素,采取合理而有效的解决办法。

QQ交流群

QQ交流群