近以资源角度来看,全球钴年产量15万吨,我国钴95%依赖进口,电池用钴占到 78%。全球镍年产量约200万吨,电池行业用镍约5万吨,约占 4%。我国锂占世界的13.8%,主要分布在青藏高原,目前 70%锂矿为进口,70%以上的锂被电池消耗。

10月18日,高工锂电(2018)国际锂电池关键材料技术创新峰会在深圳盛大开幕。本次峰会邀请了锂电材料各个环节及动力电池企业超80位行业专家、技术及超400位业内人士就现阶段动力电池核心材料的技术研发创新、产业化升级等进行共同探讨。

在19日下午的锂电材料回收与循环利用技术应用创新专场中,中南大学教授李荐就动力电池梯次利用及材料回收技术和趋势做了详细介绍。

在19日下午的锂电材料回收与循环利用技术应用创新专场中,中南大学教授李荐就动力电池梯次利用及材料回收技术和趋势做了详细介绍。 对于动力电池的回收,应遵循的原则是先梯次利用再回收的原则,从梯次利用来看,其主要应用市场分为三类,一是以铁塔为代表的储能领域,市场容量大于100Gwh; 二是以低速车、电动自行车为代表的动力电池领域,市场容量大于120Gwh; 三是其他替代铅酸电池的领域,市场容量大于200Gwh。

对于动力电池的回收,应遵循的原则是先梯次利用再回收的原则,从梯次利用来看,其主要应用市场分为三类,一是以铁塔为代表的储能领域,市场容量大于100Gwh; 二是以低速车、电动自行车为代表的动力电池领域,市场容量大于120Gwh; 三是其他替代铅酸电池的领域,市场容量大于200Gwh。在动力电池材料构成及回收上,国外目前主要分为湿法冶金技术和火法冶金技术 。

目前的回收技术方面,主要是传统冶金技术,且主要集中在钴酸锂电池和三元电池的回收上,如美国的托斯寇公司(Toxco),处理不同型号、不同化学性质锂电池。

湿法冶金技术工艺为利用材料在低温下的脆性, 在液氮中(-198°C)将废电池低温粉碎,然后再先 后用酸、碱将粉碎的物料溶解,分别回收出碳酸锂、 金属氧化物、塑料屑。

该工艺需用液氮粉碎,能耗高、设备复杂、流程长、成本高;而且所得金属氧化物为混合物,还需进一步处理才能具有价值。从其工艺流程看,也可以处理磷酸铁锂电池,但无法形成盈利。

火法冶金技工艺能够将磷酸铁锂电池的铁变成铁合金,铜铝形成氧化物渣,需继续冶炼才有价值;石墨、隔膜和电解液等有机物全部以还原剂的形式被燃烧掉。该工艺能耗高、无法直接回收有价材料,同时碳排放巨大,经济价值低。

而从国内来看,目前动力电池回收的技术主要为传统湿法冶金技术 ,李荐介绍,这种技术的面临的问题是工艺流程长、污染治理成本高;针对三元锂电池合适;不适用磷酸铁锂电池。

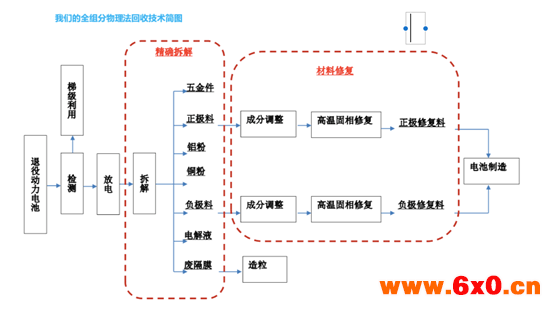

针对目前的回收技术,李荐及其团队在国内推出了全组分物理法回收技术 ,这种技术通过拆解、材料修复的方式,实现了四大效果。

全组分物理法回收技术

全组分物理法回收技术一是物理法,可以实现无污染、工艺流程短;二是电解液、隔膜、电极材料全组分回收,回收率高; 三是既可以处理磷酸铁锂电池、也可以处理三元锂电池; 四是经济性好,根据测算,其技术可以实现毛利达35.3% ,净利率 20.8% 。李荐介绍,目前其团队已经规划在天津投资建设动力电池回收处理工厂。

原标题:中南大学李荐:全组分物理法回收技术“解答”动力电池回收难题

QQ交流群

QQ交流群