模具加工趋向模块化

在模具加工日益发达的今天,模具加工由原来的依赖工模师傅的做模经验,通过打样、雕刻、放电等模式进行模生产,发展到现在通过使用CAE进行流道分析/模拟、以CAD进行设计、以CAM进行编程、以CNC来加工工件及电极、以至配件标准化/现代化的模具加工方式。近几年由于标准化夹具的使用日益普及,大量的模具型心及电极加工方式得以实现标准化加工,模具加工向模块化方向发展。

模具加工周期缩短

现在商品的更新周期的缩短,市场的竞争日益激烈,因而要求模具的加工更加快速,于是模具加工周期由原来的30~40天减少到15~20天,甚至更少。模具加工企业就必须有更的生产效率,才能适应商品的更新周期。

模具加工自动化,大大提高了生产效率

随着人力成本的提高,原材料价格上涨,模具价格下降等原因,使模具加工企业必须改用新技术来提高模具的生产效率。随着机器人技术的高速发展,模具加工自动化就出现在人们的眼前。自动化线体综合了多台CNC、EDM、CMM、机器人等众多设备,大大提高了生产效率。

凭可识别芯片能、可靠地识别任何一个工件和电极OPS-INGERSOLL公司为模具制造厂量身定做的模具中心,由一台电火花成形加工机床、一台CNC高速加工中心、一个料库和一台机器人所组成。由任务管理系统协调加工过程,根据任务优先原则对加工进行排序。料库由可识别芯片的8个UPC工件托盘和70~180个ITS电极夹头组成,机器人和机床凭可识别芯片能、可靠地识别任何一个工件和电极。

模具中心可连续24小时运作

模具中心可连续24小时进行可靠运行。工件在一次装夹后完成放入模具中心进行CNC加工及EDM放电加工,大大提高了加工质量,成倍提高了加工速度和产量,从而缩短了模具的生产周期。这种通过系统自动化技术,集成不同加工工艺已是模具制造技术的发展趋势。将电火花成形加工和高速铣削集成到了一个加工单元中,充分发挥各自的工艺优势,明显提高了设备生产效率、缩短制造时间和模具生产周期,并提高模具加工精度和机床使用率,从而达到降低模具加工成本。这些优势是采用单独运行的设备所不能取得的。

OPS-Ingersoll模具中心,实现工件的综合加工

OPS-INGERSOLL模具中心在接受作为订单的加工任务后,就可从CAD/CAM开始,建立加工项目,将工件加工过程中的工件加工程式,电加工程式放入相应的加工项目中,通过模具中心的中央控制系统进行机床控制、工件搬运、托盘夹紧、电极装夹和刀具选取、机床加工启动和已完成加工的工件成品卸下,以及在料库上工件的存取。所有物件移动工作由模具中心所控制的机器人自动进行,工人只需在装卸料工位把工件托盘装到加工单元的料库上便可。通过自动化解决方案把两种不同加工方式的机床集成在一起,实现了工件的综合加工。

实际案例

某塑胶模具厂原有5台普通CNC加工中心,及4台EDM火花机,用传统的模具加工方式每月生产20多套手机模具,模具生产能力远不能达到其工厂订单要求。通过引进一套OPS-INGERSOLL模具中心,模具加工过程发生了根本性的变化,模仁通过在普通CNC加工中心进行粗加工,然后精加工及电极加工则在OPS-INGERSOLL模具中心的高速加工中心进行加工,结果能达到每月生产起码40套模具。整个生产过程都变得轻松、、高质,客户对结果非常满意。

高速铣削和电火花加工的结合,体现了模具加工工艺朝着低成本发展的趋势。这种自动化集成的解决方案应由一家同时生产电火花加工机床及高速铣床的制造厂家来供应。与同时掌握这两种工艺的厂家合作,无疑可获得工艺上不偏不倚的意见和投资决策的帮助。这一篮子解决方案同时也便于设备的维护和检修,让设备发挥zui率。

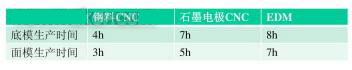

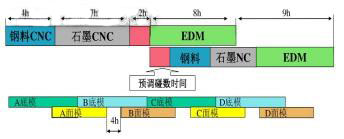

模具中心月产量(现状实际平均值)

•手机模具生产率;

•钢料平面与四周围光刀:平均1h×2件=2h;

•CNC和EDM碰数时间:平均1h×2件=2h;

•合计:30h(一出一之一套手机模具);

•自动化月产量:24h×30天÷23h(30h-7h=23h)=31.3套手机模具。

可以进一步改善的环节

1、尽早导入CMM(三坐标)可节约:

◆钢料平面与四周围光刀2h;

◆CNC和EDM碰数时间2h。

2、导入NC刀具破损检测仪:

▼时刻监督钢料及石墨刀具使用过后的破损程度,以掌握加工电极或工件的精度;

▼每天钢料刀具在线测量2次/石墨刀具测量1次共计1h(平均值)。

3、编程工程优化:

目前钢件加工时,粗加工余量较多,为0.4~0.5mm,以Z013036前模为例:

粗加工余量为0.4~0.5mm,在半精加工时,编程由于担心余量过多,进行了2次半精加工,第1次半精加工留余量为0.15mm,第2次半精加工留余量为0.08mm,如果在粗加工时留余量为0.3~0.4mm,则可以减少1次半精加工,可以减少约10分钟的加工时间。

以3月份生产模具数量计(3月5日~27日计划完成日)

期间共用25套模具,其中有50%是需要淬火加工:

-1出1模具为15套,

-1出2模具为10套,

共计模仁70件,

35×10=350分钟≈6小时

备注:

实现以上步骤,每月可节约时间及增加产量:

(2h+2h)×30天=120h(导入CMM),每月可多带来120h÷23h=5套模具(10件模仁)。

(文章作者:罗辉 张惟海)

QQ交流群

QQ交流群