新能源电池包是目前汽车行业的主流产品,同时新能源电池包的气密性检测也是非常讲究的,由于一般的新能源电池包都比较大,基本长度都在1米以上,对于整个腔体而言,内部的容积是非常大的,所以使用压缩空气作为气密性测试,测试的难度高于一般的常规产品;

新能源电池包的气密性测试主要分为上壳体、下壳体、总装件的气密性测试;对于上下壳体的气密性测试,必须满足总装后气密性的泄露率要求,也就是说上壳体与下壳体独立的泄露率总和不得超过整体电池包成品的泄露率要求; 由于新能源电池包的本身特性,电池包气密性测试的充气压力不能过大,一般分为正压测试及抽真空测试,博世、大众的新能源电池包测试压力基本为正负几千帕,测试时间在1分钟左右,泄漏值根据电池包的款式会给出相应的临界值;

一般来说,新能源电池包腔体体积特别大,泄漏会变得很缓慢,所以对于建议选择差压对比法的检漏仪,如FORTEST T8960系列,分辨率及测试精度相对一般的检漏仪会高,这样对于测试来说,可以增加分辨能力,尤其对于这样缓慢的测试变化,检漏仪的稳定性一定要高,结果值本身就很小,如果略有波动的话,会造成结果值的不确定性。

整体的电池包组,压装会变得比较简单,测试只需对新能源电池包直接进行充气、稳压、测试、排气;测试程序的充气、稳压、测试时间,可以根据T8960检漏仪的曲线功能进行优化处理,得到合适的测试程序;

上壳体、下壳体测试:

电池包上下壳体须满足气密性要求,那么给定的泄露率值的总和必须控制在一定范围内;当然,测试应该根据电池包内部的结构和体积来确定;那么对于前期的研发和工艺而言,内部的体积确定,就变得非常重要了,所以在选择T8960的时候,建议增加体积功能的测试模块,这样的话,可以直接测试出整电池包内部的容积V1;根据这个容积值V1我们可以在后期对上下壳体测试的时候,制作工装夹具留有相应的容积值; 由于新能源电池包的气密性测试固有特性,测试一个电池包的时间基本大于一分钟,结果值也就在几百帕斯卡;

由于新能源电池包的气密性测试的结果值比较小,测试周期长,通常对上下壳体测试的时候,需要边测试边沉水,合格件流入生产线,不合格件,需要知道泄漏产生的位置,可以在测试过程观察冒泡情况来判断;

如果要进行沉水测试,建议选用进口部件、气缸、阀体等,保障长期测试的稳定性;检漏仪须配置外部排气功能,防止水回流进设备内部,导致检漏仪的损坏;

对于更大的电池包,测试气密性会变得更加艰难,那么需要在T8960对比差压法检漏仪的参考端增加一个对比腔体,进行这样的测试后,可以提高更多的测试稳定性;提高系统测试的分辨率,测试结果将更加稳定;

总之对于新能源电池包的气密性测试,必须选择配置的检漏仪,如果研发及工艺需要对上下壳体或者其他零部件进行气密性测试,那么必须配置体积测试功能,腔体容积如果可以确定,对于研发及工艺部门指定相应的测试标准,是有非常大的帮助。

另外我们再对传统的测试方法做一些补充:

1传统测试方案

纯电动汽车动力电池组输出电压高达 200 伏以上,电池箱体除保障容纳电池外,还必须有效隔绝操作人员和乘客与电池的接触;电池箱体必须密封防水,防止进水导致电路短路,电池箱体防护等级要求达到 IP67。

传统测试方法如下:

1.1气密性试验

把电池箱上盖盖严,使用密封胶进行密封,只留一个插接件口作为进气口,其余插接件孔堵住,使用气压表控制压力,对电池箱进口充气,加气压力到30KPa,保压1min,用肥皂水检查是否有漏气的地方。若箱子没有漏气,可以保压,说明电池箱体密封性至少在IP66以上。

1.2浸水试验

把把电池箱上盖盖严,使用密封胶进行密封,所有插接件孔都用挡板夹密封垫堵上,将整个电池箱体完全浸入一个盛满水的池子中,用支架从电池箱上边把整个箱子完全压入水中,保持箱子上表面在水下500mm,保持10分钟。待时间到后取出箱子,打开上盖,看箱体内是否浸水。若箱子内完全干燥,则说明电池箱体密封性至少达到了IP66以上。若箱子内部进水,则说明密封不够,需查找原因和改进。

传统测试方法虽然成本上较低,但存在以下一些问题:

规律性差

主观性很强,完全依赖于操作

无法进行的计量

针对传统方法的劣势,以下解决办法,将苏州创启的侧漏仪与检测部件连接,通过仪器内部电子调压阀对该检测部件进行充气。在经过一个简短的充气过程之后, 关闭调压阀,以隔离气源和检测工件。仪器内部压差传感器压力的变化就会显示出腔内气体压力的降低,这就意味着工件泄漏。使用此方法可以实现测量,规律性强,实时显示和保存,数据追溯等功能。

为什么要用压缩空气为介质进行密封测试

对比一下一空气和液体作为介质进行密封性检测的优缺点。空气有可压缩性,且黏度相对较低。这意味着空气通过漏点的速度比液体的要快 100-400 倍。

空气本质上没有表面张力。这个特点使它比液体更容易通过小的漏点。

然而, 也必须考虑到空气可以通过的泄漏,对液体而言可能并不一定会泄漏。但只要我们设置一个合理的泄漏标准值即可解决此问题。这就是为什么以选择空气作为介质。

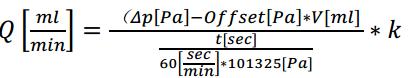

通过热力学定量和伯努利方程得出

Q = 泄漏率 [ml/min] 、p = 压差 [Pa] 、p0 = 在正常情况下的空气压强

(1013.25*103Pa)、 V = 容积 [ml] 、t = 测试时间 [sec]。大气压在同一环境下温度不变。

通过方程我们可以知道,在体积恒定的情况下,泄漏率Q与压差p成正比。在压差恒定的情况下,泄漏率与体积V成正比,体积越大 ,Q越大。若产品体积很大时,泄漏量恒定时,压差p较小。

在泄漏测试中参数主要分为:充气时间(直接充气和预充气)、稳压时间、测试时间、排气时间、充气压力(预充气压力和充气压力)、测试压力、压力偏差值和判断产品合格与否的极限值(flow/ pressure difference)。

针对电池包箱体,通常可以直接引出空位使用检漏仪进行正压测试,所需测试压力需由于不同电池包的材料和体积会有所不同。大致在3-50kpa左右。而针对不同的电池芯体,测试压力也会有很大不同。

压差法在测试回路中增加了更高精度的压差传感器,众所周知,传感器的精度是和传感器量程有关系的。压差法检测方法引入的压差传感器量程较小,一般为+-5kpa或者+-2kpa,检测灵敏度提高到0.1pa,适合于电池微小泄漏的检测。压差法在实际应用中可以将参考口和测试口分别接参考容积和被测工件,在一定程度上抵消了产品受温度影响引起的压力波动误差,提高了测试结果稳定性。同样,针对客户电池芯的测试,客户也可以选择使用真空测试取代水检。

针对一些容积较大、泄漏率要求比较小的产品我们也可以使用质量流量法(M版本)测试,质量流量传感器连接了参考容积和被测工件。首先将被测工件和参考容积都充入压缩空气,经过一段时间的稳定后,关闭充气阀组。将参考容积和被测工件中间的测试阀组也关闭,此时参考容积和被测工件直接连接的是流量传感器,如果被测工件有微小泄漏,参考容积的气体分子就会流过流量传感器,流过多少气体分子就能测到流量是多少,将此数值记录下就是zui终的测试结果。流量法测试在欧洲新能源电池行业应用比较多。

如果考虑到产品的耐水性能要求高,比如防水50米,就是压力TM的压力,也就是5bar气压(水下1米深,相当于0.1bar压力),那么我们仪器自带的参考容积释放到测试容腔内的气压就是5bar,那么仪器自带参考容积压力就肯定高于5bar,这个仪器会自动计算,我们只要把5bar测试压力和测试容腔的容积输入就可以。

针对有些客户电池芯的测试,有些客户为了更快速的测量产品,可能会选择氦检设备,而有些客户由于成本考虑则会选择使用仪器测量。

对于FORTEST检漏仪有一个非常大的优势就是,测试精度为测量值的0.5%;而对于其他检漏仪均是全量程的0.5%;这使得这款检漏仪设备测试结果值更加、稳定。

QQ交流群

QQ交流群