“轴承依赖进口,为什么我们自己造不出来?”中科院金属所山东技术中心主任胡小强博士点出了问题的所在:“大的问题出在材质上,没有高品质的轴承钢,永远造不出轴承。”随着西王特钢与中科院金属所合力打造的首批稀土轴承钢顺利下线,这一问题将迎刃而解。

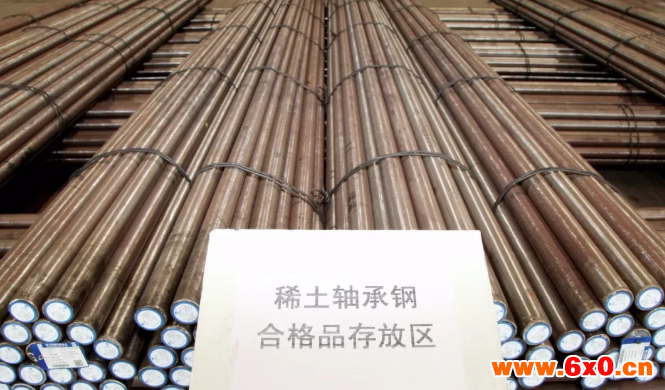

7月8日,西王特钢首批稀土轴承钢顺利生产下线,技术性能达到了国际先进水平,产品品质超过了美国、欧洲相关标准。就在近段时间国家有关部委正酝酿相关政策、推动轴承用钢的国产化进程时,西王特钢与中科院金属所合力打造的稀土轴承钢可谓解决了轴承钢技术的“卡脖子”难题,在轴承钢国产化的道路上迈出了坚实步伐。

据胡小强博士介绍,轴承是设备中实现机械传动的核心部件,而决定轴承质量的根本因素就是轴承钢的质量。遗憾的是,虽然我国的制轴工艺已经接近世界水平,但材质——也就是轴承钢几乎全部依赖进口,轴承钢市场基本上被国外品牌所垄断。

通过10余年的技术研究攻关,中科院金属所掌握了这一核心技术——稀土炼钢新技术,突破了稀土在钢中进行工业化应用的技术瓶颈。稀土被称为“工业维生素”,稀土钢是指含有一定量稀土的钢。炼钢过程中加入稀土,就能使原本的钢变得更加“坚强”。中科院金属所创新性地采用纯净冶炼和稀土处理新技术,成功研制出了高性能的稀土轴承钢,工程试验结果显示,已达到了国际先进水平。

为了实现轴承钢的产业化,中科院与西王特钢共同组建了产业化攻关小组,联合打造国产化稀土轴承钢中试和产业化基地。6月6日,西王特钢和中科院共同召开了国产化稀土轴承钢产业化启动会,对国产化稀土轴承钢产业化推进工作做具体部署:中科院负责冶炼技术、模铸技术、连铸技术、热处理技术、热模拟技术等的多名博士进驻西王特钢开展工作,西王特钢成立了推进领导小组,并在技术中心特别组建了轴承钢研究室,快速承接和转化中科院的国产化稀土轴承钢创新技术。短短一个月时间,首批稀土轴承钢便顺利生产下线,堪称又一“西王速度”。

芬兰stresstech oy公司生产的轴承磨削烧伤检测仪可快速无损检测轴承、齿轮、曲轴、凸轮轴 、喷油嘴、活塞杆、飞机起落架等表面磨削缺陷和热处理烧伤,完全无损,准确快速,避免酸洗。

在这期间,西王特钢和中科院金属所与稀土轴承钢国产化下游客户还在西王特钢召开了稀土轴承钢国产化合作推进会,确定了稀土轴承钢国产化研发方向,并建立了供需合作关系,共同开展国产化稀土轴承钢生产线建设。目前,首批下线的国产化稀土轴承钢完全满足了客户的质量要求,已按照技术协议开始供货。

下一步,西王特钢和中科院金属所将依托特殊钢国家标准研发工作站在西王设立的契机,积极参加起草《超高洁净高碳铬轴承钢通用技术条件》国家标准,不断我国轴承钢国产化的发展步伐。“中科院金属所和西王特钢将共同开发轴承钢国内市场,在品牌开拓的基础上,共同致力于把西王特钢打造成我国轴承钢的重要生产基地。”胡小强博士对记者说。

QQ交流群

QQ交流群