电液伺服机构的结构复杂、输出参数精度高、控制调节准确、对环境条件(如介质温度、清洁度)反应敏感。在维修中,系统监测和单个元件的离线性能检测难度都很大,这给液压系统的检测、维修保障提出了严峻挑战。电液压力伺服阀计算机辅助测试系统是以数字计算机为核心、集机电液控制和数据处理于一体的专用测试系统,具有智能化程度高、测试精度高、操作简便的特点。

1.电液压力伺服阀结构特点

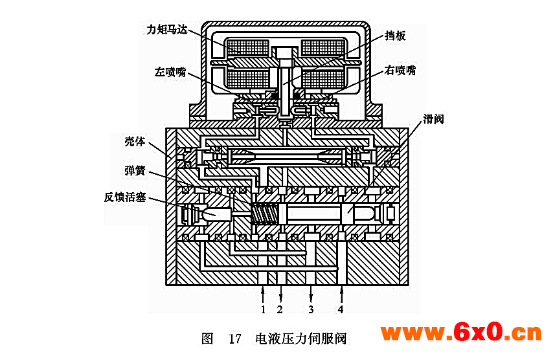

电液压力伺服阀是一种具有内部压力反馈、双腔输入、单腔输出、双向固定负增益的压力伺服阀,如图17所示。可应用于飞机、火车、汽车防滑刹车系统中。它由电极化式*磁力矩马达、喷嘴挡板、功率滑阀及压力反馈活塞组成。当力矩马达没有感受到机轮的转速信号时,挡板处于中立位置,高压油液经控制进油接头“1”,进入伺服阀通向滑阀左、右两端,由于滑阀左、右两端压力相等,在弹簧的作用下,滑阀处于右极限位置,此时刹车进油接头“4”与刹车接头“3”(输出)相通。当力矩马达感受到机轮的转速信号时,力矩马达得到一个正向控制电流,驱动挡板逆时针偏转,此时,右喷嘴阻力增大,左喷嘴阻力减小,于是阀心右端液压力比左端大,滑阀克服弹簧力向左移动,刹车进油路渐渐被关闭,输出端与回油逐渐相通,输出压力渐渐减小,直到作用在反馈活塞两端的反馈力使阀心停止运动为止。输入的电流越大,输出的压力越小。

2.测试系统的组成

电液压力伺服阀结构和功能的特殊性决定了其测试系统的独特性和专用性。目前,许多大学和科研机构研制的伺服阀测试系统都是基于流量伺服阀,无法对电液压力伺服阀进行测试和性能分析。

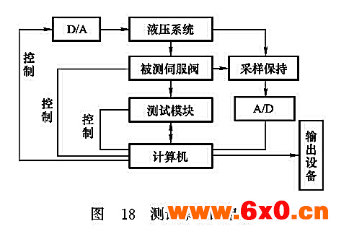

电液伺服阀计算机辅助测试系统是以电液伺服阀为对象,利用计算机对整个测试系统进行运行管理和输入、输出参数控制、调节,以便给被测试元件建立zui优的测试工况;另一方面,通过数据的采集、处理和分析,将检测结果以图表、曲线或参数等形式输出;同时对检测结果及误差进行定性或定量分析,为使用人 员提供故障产生机理及故障零件的可能分布位置。该系统主要由液压管路子系统和计算机硬件系统以及相应的软件组成(见图18)。

员提供故障产生机理及故障零件的可能分布位置。该系统主要由液压管路子系统和计算机硬件系统以及相应的软件组成(见图18)。

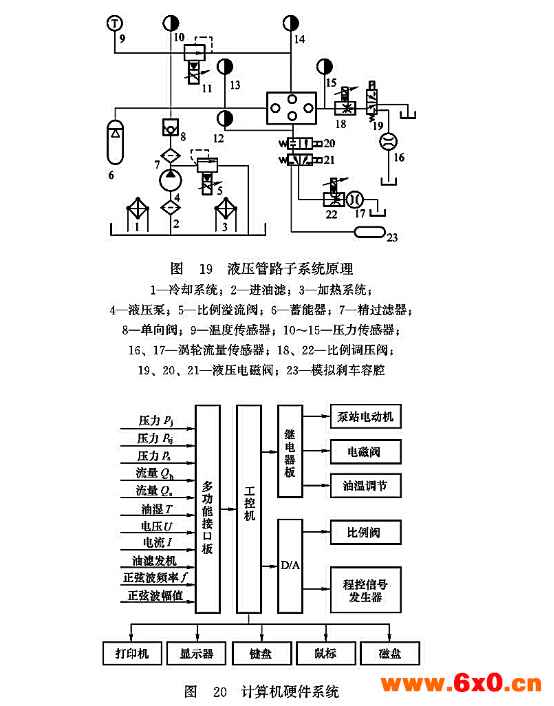

液压管路子系统的功能是为电液压力伺服阀的动静态性能测试提供液压能,建立相应的测试工况,主要包括液压泵站、液压管路、压力、流量、温度调节元件及必要的模拟量显示仪表,其原理如图19所示。

系统硬件包括工业控制计算机、传感器与显示单元、数据采集与处理单元、测量结果输出单元等(见图20)。其功能是通过数据采集、转换、处理完成系统各种参数的测量、控制、调节和被检参数输出。通过传感器、A/D转换板等硬件设施与管路子系统有机地结合在一起实现测试过程的自动完成。

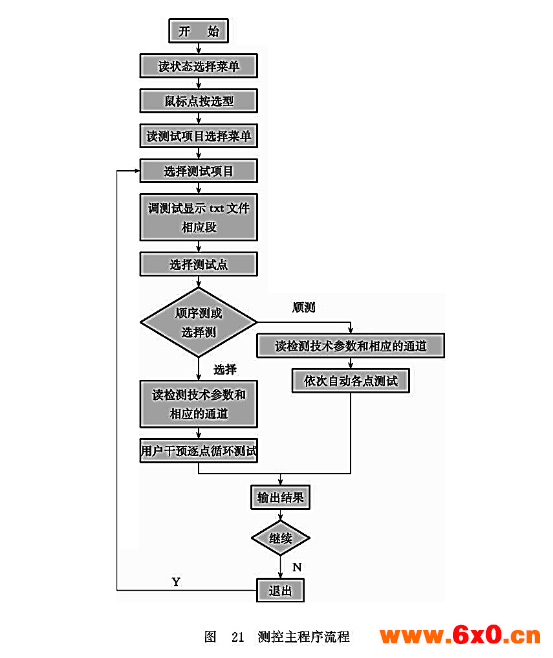

电液伺服阀检测需要管理大量的界面文字信息,这些信息需要与测试过程同步显示,而结果报表文件需要在测试完毕以后以规范、整齐的格式综合显示或打印。这些内容繁多,意义亦千差万别,检测程序应能对各种信息实行有序管理,分析计算和实时处理。根据测试系统的特点在Windows环境下利用Visual C++编制了专用测控软件。控制主程序流程如图21所示。

3.工作原理

检测过程中,在计算机主菜单的提示下,用鼠标点击测试项目指令,在测控软件支持下,系统根据具体测试项目的要求控制继电器将各种方向控制阀置于规定的状态;同时向各电液比例控制元件发出相应控制指令信号,该信号经放大器放大后直接驱动电液比例元件工作,对系统的状态参数如进油压力pj、刹车进油压力Psi,回油压力ph、刹车(负载)压力ps及相应电压(或电流)进行自动调节,从而实现测试工况的自动建立。

测试工况建立后,系统通过各种传感器采集被测试对象的输出参数,经处理后存入结果报表。

4.总结

电液伺服阀计算机辅助测试系统,能按航空大型修理厂技术条件和试验大纲完成电液伺服阀电气性能,动静态性能的总体测试。解决了目前军航空修理厂缺乏电液伺服控制元件测试检验设备的问题。系统在工厂应用,电液伺服控制元件的地面修理变为现实,为修理厂节约了大量的财力。

QQ交流群

QQ交流群