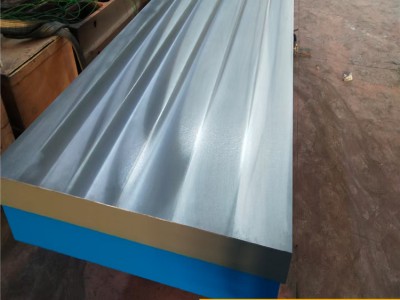

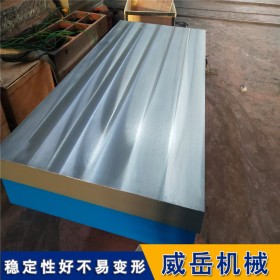

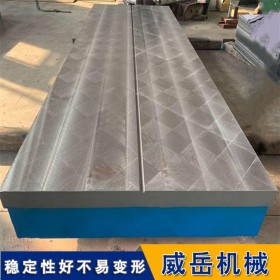

用户是怎样对地平铁变形做到防患于未然的!

地平铁采用湿型砂工艺铸造,砂芯采用覆膜砂工艺制芯,铸件返抛率高达30,且其中10的粘砂铸件严重不能去掉而报废。报废的粘砂铸件粘砂部位包括内腔及铸件外表面,通过常规的补刷涂料、提高煤粉含量也未能改粘砂状况。

针对地平铁粘砂问题,根据车间生产情况其产生的可能原因,利用质量方法,绘制铸件粘砂问题定措施并在生产中验证,确定导致铸件粘砂关键因素,改进地平铁生产工艺,降低了铸件废品率。

地平铁粘砂大致可分为机械粘砂、化学粘砂、损害粘砂、热粘砂。机械粘砂又称为金属液透粘砂,是由液态金细管透或气相透方式钻入型腔表面砂粒间隙,在地平铁表面形成的金属和砂粒机械混合的粘附层。两种力的对比和变化决定粘砂倾向,即必定有一种力促使液态金属渗入砂型孔隙, 一种力阻止渗入,透动力, 即促使地平铁金属液渗入砂型孔隙的力, 主要铸型的动压力和静压力;透阻力, 即阻止金属液渗入砂型孔隙的力,主要有两种: 一是砂型孔隙的阻力, 二是砂型孔隙中的气背压。

地平铁化学粘砂 是高温金属液可能被氧化生成金属氧化物,主要产物是FeO,氧化铁与和铸型中SiO2相互产生化学反应, 生成硅其熔点低,易粘附在铸件表面上造成粘砂。损害地平铁粘砂形成原理是:金属液在浇入地平铁砂型后冲击型腔表面形成高压,迫使金属液钻隙。若地平铁砂粒中发气物骤然发气、损害,但又因地平铁砂型空隙已被金属液堵住,从而在金属液中形成气泡,损害性气体对金属面产生金属液又钻入邻近部位的砂型空隙形成粘砂。热粘砂主要是原砂的SiO2含量太低,地平铁高温金属液使砂型表面的型砂产生烧结所致

改进措施:减小地平铁型砂间隙,因车间制芯用原砂与造型用原砂使用同一系统供应,且造型线生产,调整原砂粒度将影响制种产品的生产,因此原砂粒度保持不变。生产地平铁离合器壳体的过程中,减少新砂加入量或不加新砂,适当增加型砂含泥量与灰分两者含量的增加将增加铸件气孔倾向,因此增加幅度控制在0.5以内,采取措施后铸件粘砂略有减少但效果不明显。

提高地平铁砂型紧实度,因铸件结构不能 改,只能改进造型工艺以提高砂型紧实度,铸工车间采用德国KW造型线生产,属造型压力可调整,上型造型压力相关参数为79,提高为100。同时,地平铁紧实度提高可对易粘砂部位适当多喷醇基涂料。壳体的过程中,适当降低地平铁型砂含水量,增加地平铁型砂流动性。通过验证,未发现铸件因造型压力提高而导致气孔增加的现象。而铸到了15。而对于砂芯,通过增加芯盒分盒面排气槽数量、适当增加排气槽深,提高了砂芯质量。因地平铁覆膜砂具有流动性优良性好、地平铁砂芯表面质量好、致密无疏松、即使少施或不施涂料,地平铁也能获得较好的质量。因此改进地平铁空间不大,通过生产地平铁验证发粘砂未见明显好转。

联系人威岳机械谢女士15350773479